Большинство отказов отламывающихся челюстей начинаются не с эффектных трещин, а с мелких небрежностей. Отсутствие смазки в чувствительной зоне. Слишком долгая работа без перерыва. Работа при слишком высоком давлении, потому что "еще одна стенка". Знаете, что это? Именно так.

А дальше - простои, расходы, нервы. И все же вам нужно придерживаться всего нескольких правил, чтобы получить максимальную отдачу от вашего оборудования - без риска того, что что-то пойдет не так в самый неподходящий момент. Узнайте, как обслуживать щеки дробилок, чтобы они отплатили вам долгой надежностью.

Каждый день на стройке, но без риска - или как использовать дробильные щеки так, чтобы они не выходили из строя после нескольких работ

Прежде всего, стоит понимать, что дробильные щеки - это мощный инструмент, но при этом очень чувствительный к неправильной эксплуатации. Одной только прочности стали будет недостаточно, если вы нагрузите конструкцию неподходящим образом или превысите рабочий диапазон, не предусмотренный производителем. Речь идет не только об оборудовании, но и о вашей безопасности и непрерывности работы.

Правильная эксплуатация начинается... еще до того, как вы запустите станок. Установка челюстей на машину, правильная регулировка рабочего давления, проверка масла, тщательная проверка разрушаемого материала на наличие стальной арматуры или фрагментов твердых конструкций - именно от этого зависит, прослужат ли челюсти несколько месяцев или окажутся в сервисном отделе после третьей работы.

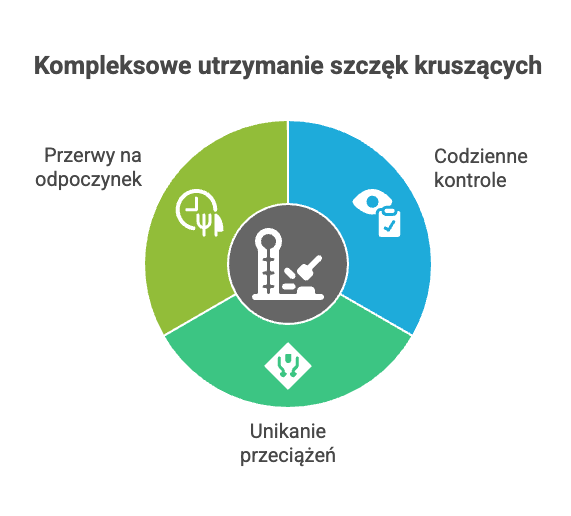

Не стоит недооценивать и продолжительность их работы. Непрерывная работа в течение нескольких часов без перерыва, особенно при высоких температурах, - это огромный риск перегрева цилиндров и потери рабочей мощности. В результате режущие наконечники быстрее изнашиваются, и весь инструмент начинает работать с меньшей эффективностью. А от этого всего один шаг до повреждений, которые вы не предвидите и которых можно избежать, следуя нескольким простым правилам.

Проверяйте, смазывайте, не перегружайте - несколько простых вещей, которые в долгосрочной перспективе имеют большое значение.

Для ухода за вашими челюстями не нужен отдельный сервисный центр. То, что действительно важно, можно делать каждый день за 10 минут. Регулярная проверка зазоров, крепежных болтов, состояния гидравлических соединений и режущих элементов является основополагающей. Даже самая лучшая машина со временем изнашивается, но вы можете продлить срок ее службы в два раза дольше, если будете придерживаться систематического подхода к ежедневному обслуживанию.

Также важно знать , чего делать не следует. Перегрузка инструмента, дробление с максимальной силой без регулировки угла атаки, удары челюстями, напоминающие работу отбойного молотка, - эти ошибки, на первый взгляд, ускоряют процесс разрушения, но на практике только вредят оборудованию. Челюсти не предназначены для того, чтобы ломать все подряд - у них есть свои спецификации, и превышение их всегда приводит к лишним тратам.

Не менее важны и перерывы. Не только для оператора, но и для оборудования. Время от времени давайте цилиндрам отдохнуть, снижайте давление, дайте гидравлической системе время остыть. Именно от таких мелочей зависит долговечность всего навесного оборудования. Даже если бюджет поджимает, а темп работы необходимо поддерживать - поверьте, небольшой перерыв каждый час может сэкономить вам недели непродуктивного простоя.

Не всякая погода и не всякая работа являются подходящим временем - знайте, в каких условиях не стоит рисковать.

Хотя щеки дробилки выглядят массивными и "неубиваемыми", их эксплуатация в экстремальных условиях может привести к появлению микротрещин, утечке гидравлики и даже повреждению цилиндров. Когда температура воздуха превышает 35°C, гидравлическая система работает под повышенным давлением, и смазка теряет свои свойства. И наоборот, зимой, при температуре ниже -10°C, масло густеет, и цилиндры становятся менее реактивными. В результате возможны повреждения при резких перегрузках или динамичной работе челюстей.

Проблемой может стать не только погода. Изменение рельефа местности, наклонная работа, неустойчивый грунт или фрагменты арматуры, спрятанные в мусоре, - все это может привести к неконтролируемым движениям челюстей и перегрузкам конструкции. Если вы не адаптируете параметры работы к таким условиям, вы рискуете не только вывести из строя оборудование, но и попасть в аварию на стройке.

На практике лучше всего делать перерывы в обслуживании каждые 50-60 минут непрерывной работы, проверять температуру гидравлического масла и избегать работы в очень пыльной среде без предварительной очистки оборудования. Звучит просто? Потому что именно простые вещи оказывают наибольшее влияние на срок службы и производительность навесного оборудования.

Зубья работают, но больше не режут - список упущений, которые в итоге оказываются в мастерской, а не на стройплощадке

Одной из самых больших ошибок является отношение к отбойным челюстям как к "универсальному" инструменту. На практике большая часть отказов происходит из-за того, что приспособление используется не по назначению - например, для дробления щебня, содержащего арматуру, для "улучшения" фундамента или подрыва конструкций. Челюсти - это не лом или молоток - у них есть свои ограничения.

Вторая проблема - отсутствие ежедневного технического обслуживания. Пользователи часто пренебрегают проверкой уровня масла, состояния штифтов, износа лезвий или возможных утечек в гидравлической системе. А ведь достаточно одного дефектного уплотнительного кольца, чтобы вся система потеряла давление и челюсти перестали эффективно работать. Зачастую реакцию вызывает лишь падение силы резания или неестественные шумы - и, к сожалению, иногда бывает слишком поздно.

Кроме того, ошибки возникают из-за недостаточного обучения. Оператор, не знакомый с конструкцией зажимных губок, может перегрузить плунжер, неправильно выставить рабочий угол или даже сломать рабочие губки. С точки зрения мастерской это классика, но для разработчика это лишние расходы и простои. Помните - не нужно делать что-то неправильно, достаточно просто не делать это правильно.

Вам не нужно знать всю гидравлику - просто регулярно выполняйте эти действия.

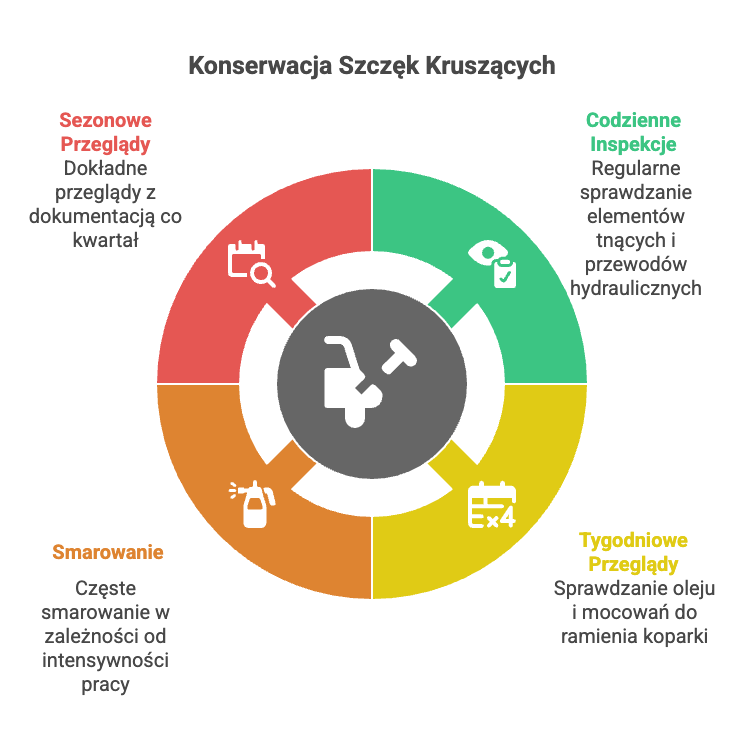

Обслуживание челюстей - дело несложное, но оно должно быть систематическим и основываться на определенных контрольных точках. Прежде всего: ежедневный осмотр режущих элементов, шарниров, концов цилиндров и гидравлических линий. Даже незначительная утечка или люфт могут быстро перерасти в серьезные повреждения. Чем раньше вы обнаружите проблему, тем меньше будет стоимость ее устранения.

Рекомендуется раз в неделю проводить полный осмотр. Проверьте уровень и качество масла на наличие металлических опилок, пены или обесцвечивания. Осмотрите навесное оборудование на стреле экскаватора - это критически важный момент, который очень часто упускают из виду. Вибрации, колебания, резкие рывки - все это способствует износу данного компонента. При необходимости подтяните, очистите, смажьте.

Не забывайте смазывать. Частота зависит от интенсивности работы, но хорошее эмпирическое правило гласит: если сомневаетесь, смажьте. Используйте только смазочные материалы, рекомендованные производителем - неправильная смазка может повредить рабочую поверхность привода в долгосрочной перспективе. Не забывайте и о сезонном обслуживании - проводите тщательную проверку с документацией не реже одного раза в квартал.

Меньше простоев, больше безопасности и... меньше затрат - все начинается с регламента.

Звучит скучно? Возможно. Но именно рутинные, повторяющиеся операции оказывают наибольшее влияние на долговечность и эффективность работы щековых дробилок. Когда вы работаете над проектной системой, каждая задержка превращается в деньги. А задержки, вызванные поломками крепежа, - одни из самых неприятных, особенно когда выясняется, что их можно было предотвратить с помощью одной смазки или 10-минутного осмотра перед работой.

Во-вторых, это безопасность. Сломанные цилиндры, ослабленные губки, протекающая гидравлика - все это представляет реальную опасность не только для оборудования, но и для людей. Даже если риск невелик, не стоит игнорировать предупреждающие сигналы. Неисправное навесное оборудование означает нестабильную работу машины, снижение точности и повышенный риск человеческих ошибок.

И наконец - экономия. Хорошо работающие челюсти не только служат дольше, но и потребляют меньше топлива (поскольку системе не приходится компенсировать перепады давления), не требуют частой замены деталей и могут использоваться на разных проектах без дорогостоящей переналадки. Все это дает реальную экономию, которую вы не видите в счете, но которая растет с каждой неделей эксплуатации.

Это оборудование будет отдавать все свои силы - до тех пор, пока вы даете ему то, что ему нужно.

Подведем итоги: дробильные щеки требовательны, но не сложны в эксплуатации. Им нужно одно - внимание. Если вы будете уделять им несколько минут в день, они отплатят вам сотнями часов эффективной работы без сбоев. Как долго они прослужат и насколько эффективно будут работать, во многом зависит не от производителя, а от вас.

Не пренебрегайте основами. Смазка, проверка зазоров, наблюдение за работой приводов - это не детали. Они являются основой ежедневной работы. Не относитесь к техническому обслуживанию как к рутинной работе, а инвестируйте в душевное спокойствие - ваше, ваших операторов и вашего бизнеса.

Хорошо обслуживаемые челюсти не только лучше режут, они режут дольше. А это, как вы знаете, означает прибыль. Причем весьма ощутимую.

Читайте также:

Ножницы, отбойные челюсти для экскаваторов

Ножницы, отбойные челюсти для экскаваторов

гидравлический бур

гидравлический бур

Гидравлические копровые молоты для экскаваторов

Гидравлические копровые молоты для экскаваторов

Просеивающие ковши для экскаваторов

Просеивающие ковши для экскаваторов

Грейферы для экскаваторов

Грейферы для экскаваторов

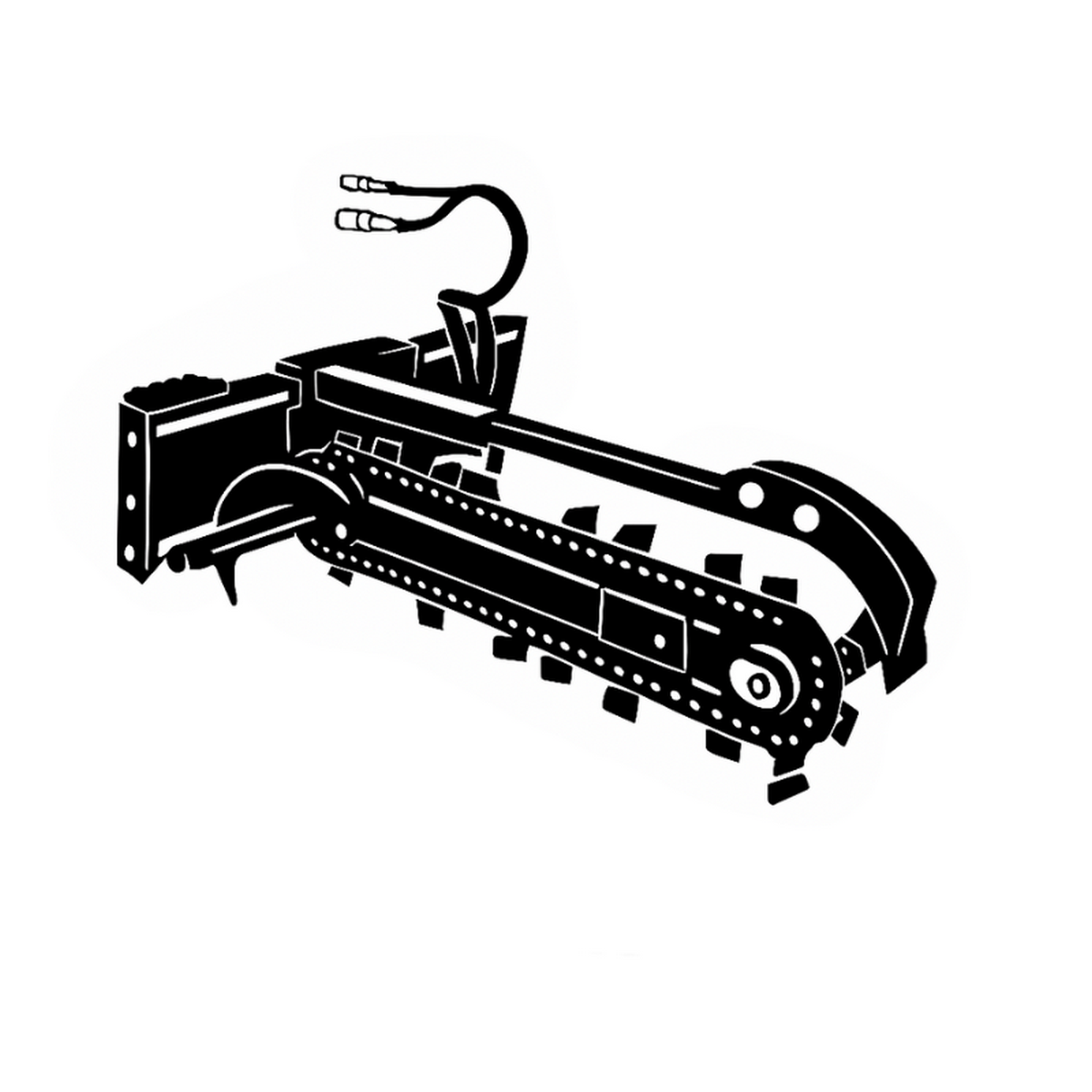

Цепные траншейные экскаваторы

Цепные траншейные экскаваторы

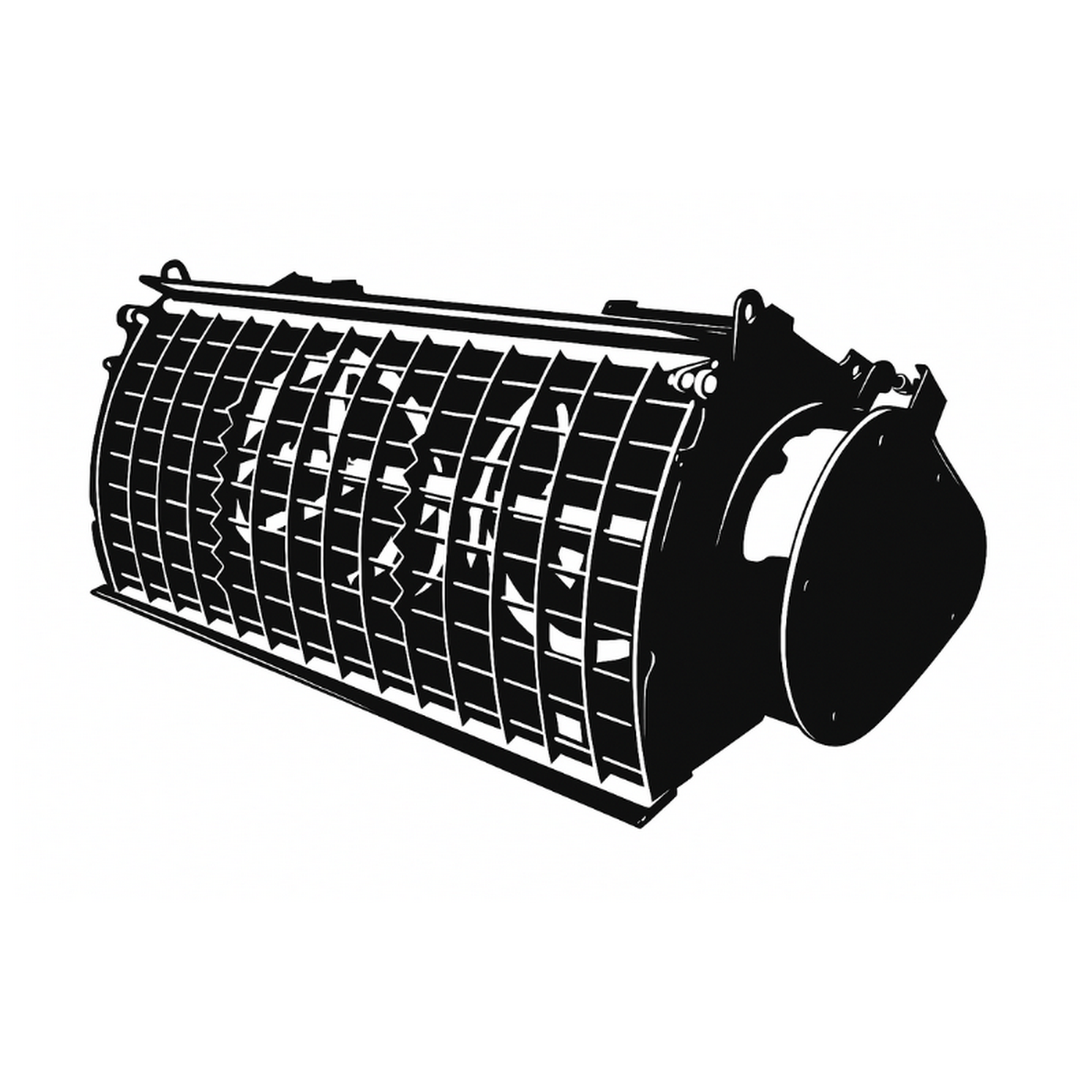

Смесительные ковши для экскаваторов

Смесительные ковши для экскаваторов

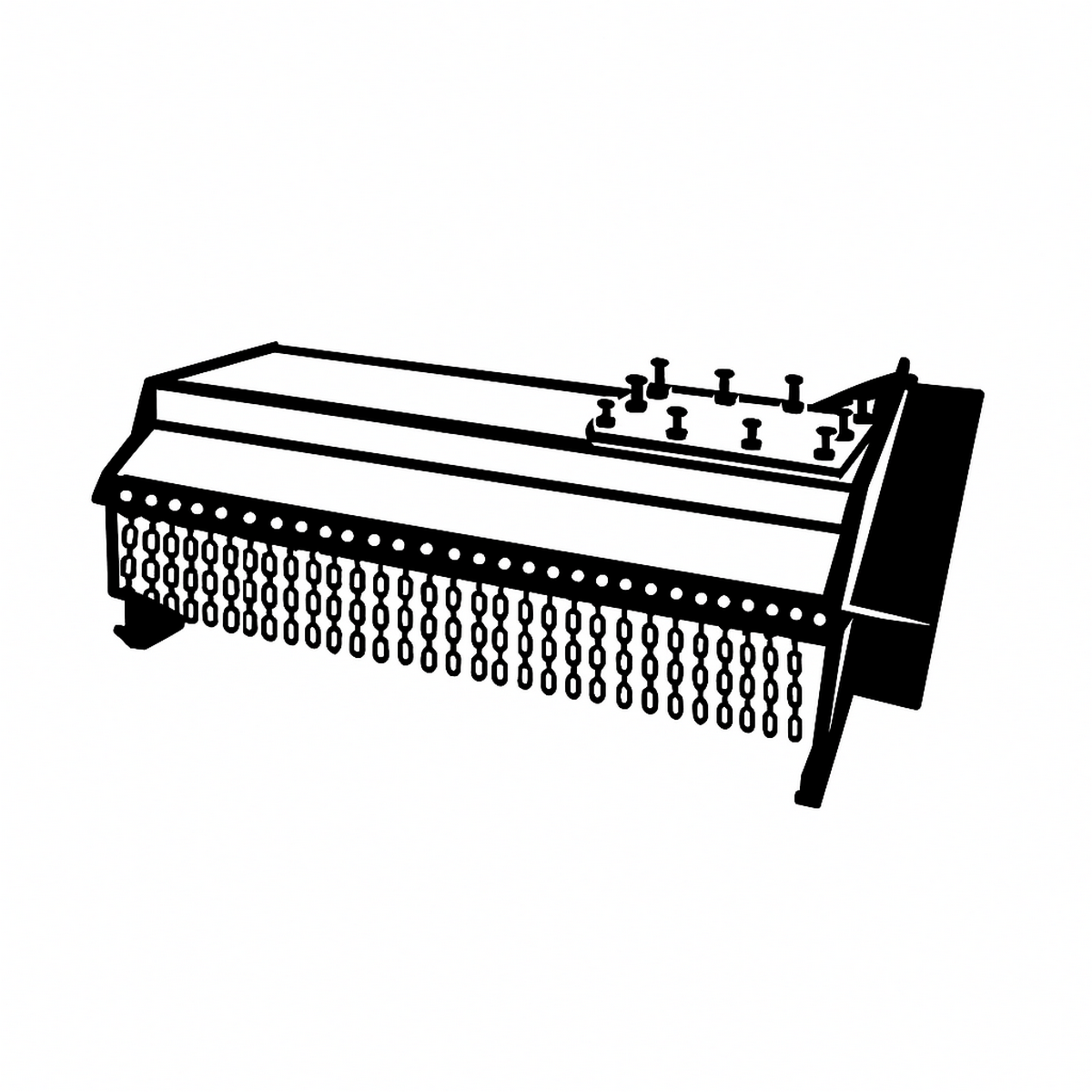

Мульчер-измельчитель

Мульчер-измельчитель

Назад

Назад