Szczęka krusząca to narzędzie, które całkowicie zmieniło sposób prowadzenia rozbiórek i recyklingu materiałów budowlanych. Dzięki niej możesz rozdrabniać beton, asfalt czy kamień bezpośrednio na placu budowy, bez konieczności korzystania z dużych kruszarek stacjonarnych. Jeśli chcesz dowiedzieć się, jak działa szczęka krusząca, z czego się składa i gdzie znajduje swoje zastosowanie, przeczytaj ten artykuł do końca – znajdziesz w nim wszystko, co warto wiedzieć o tym niezastąpionym osprzęcie do koparek.

Czym jest szczęka wyburzeniowa do koparek?

Szczęka krusząca to jedno z najważniejszych narzędzi, które umożliwia efektywne przetwarzanie materiałów budowlanych bezpośrednio na placu budowy. Jej konstrukcja została zaprojektowana tak, by maksymalnie wykorzystać potencjał układu hydraulicznego koparki, a jednocześnie ograniczyć potrzebę korzystania z dużych, stacjonarnych kruszarek. Dzięki temu operator może kruszyć beton, cegłę, asfalt czy nawet kamień bezpośrednio na miejscu pracy, co znacząco skraca czas realizacji i obniża koszty logistyki. Urządzenie to stanowi więc mobilne, niezwykle wydajne rozwiązanie dla firm specjalizujących się w rozbiórkach, recyklingu czy przygotowaniu podłoża pod inwestycje.

W praktyce szczęka krusząca działa na zasadzie kompresji materiału pomiędzy dwiema szczękami – stałą i ruchomą. Ruchoma część napędzana jest siłą hydrauliczną, która pochodzi z pompy koparki. To właśnie ten element generuje ogromne ciśnienie robocze, często przekraczające 200 barów, co pozwala na rozdrabnianie twardych struktur betonowych z łatwością, jakiej nie osiągają inne urządzenia. Warto też dodać, że w wielu przypadkach szczęki kruszące są używane równolegle z młotami hydraulicznymi do koparek, minikoparek lub koparko-ładowarek, tworząc zestaw, który sprawdza się w różnych etapach rozbiórki – od wstępnego rozbicia konstrukcji po końcowe przetwarzanie materiału.

Jak zbudowana jest szczęka krusząca do koparek?

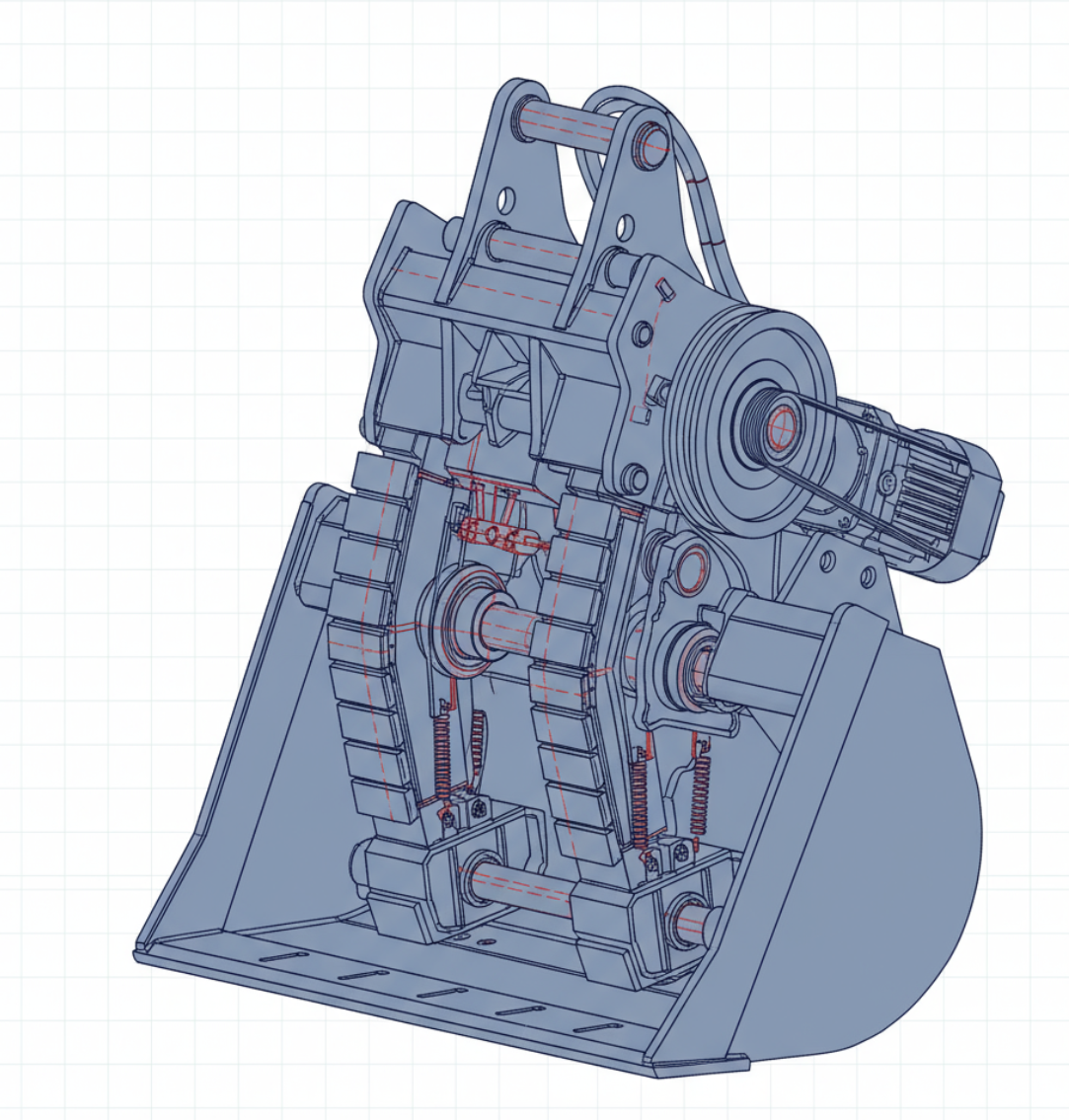

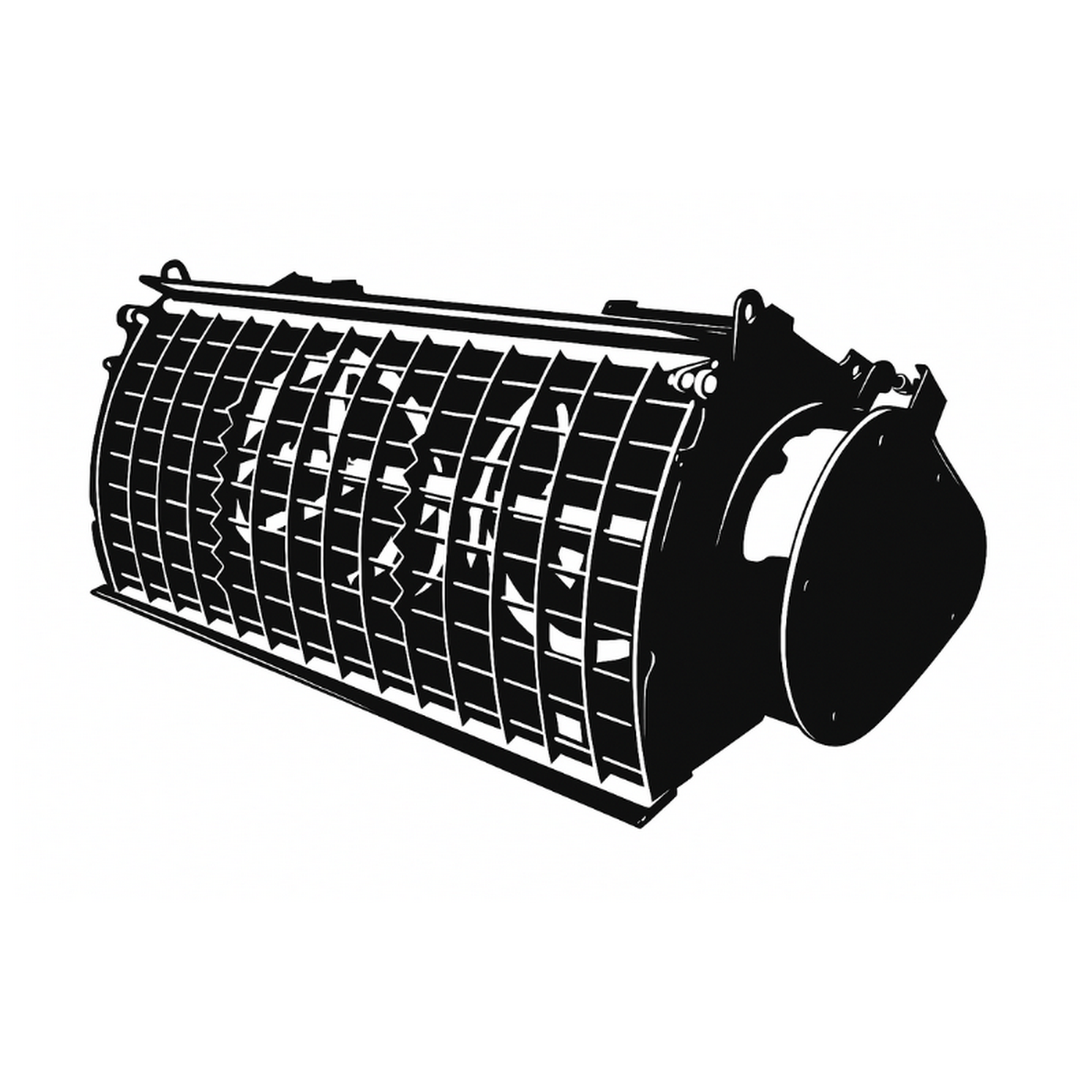

Budowa szczęki kruszącej jest zaskakująco złożona, choć na pierwszy rzut oka wydaje się prostym urządzeniem. W jej wnętrzu kryje się kombinacja precyzji mechanicznej, wytrzymałych materiałów i układów hydraulicznych o dużej mocy. Centralnym elementem konstrukcji jest rama, czyli korpus wykonany z hartowanej stali HARDOX. To ona przyjmuje na siebie większość obciążeń powstających w trakcie pracy i stanowi solidną podstawę dla pozostałych części. Do ramy mocowana jest szczęka stała, która pełni funkcję nieruchomego „kowadła”, oraz szczęka ruchoma, odpowiadająca za faktyczny proces kruszenia poprzez powtarzalny ruch wahadłowy.

Za generowanie ruchu odpowiada wał mimośrodowy połączony z układem hydraulicznym, który przetwarza energię oleju pod wysokim ciśnieniem na siłę mechaniczną. Wysokowydajne łożyska kulkowe i zawory bezpieczeństwa chronią system przed przeciążeniem, a koło zamachowe stabilizuje tempo pracy, magazynując energię kinetyczną. Warto wspomnieć również o komorze kruszenia, która ma kształt zwężający się ku dołowi – to ona zapewnia naturalny przepływ urobku. Całość uzupełniają osłony ochronne i boczne blachy, które zwiększają bezpieczeństwo pracy oraz zmniejszają zużycie powierzchni roboczych.

Taka konstrukcja sprawia, że szczęka krusząca jest niezwykle wydajnym i trwałym osprzętem do koparek, który bez problemu radzi sobie nawet z najtwardszym materiałem. Dzięki swojej budowie i zasilaniu hydraulicznemu ten osprzęt do koparek pozwala znacząco zwiększyć zakres możliwości maszyny, czyniąc ją wszechstronnym narzędziem do prac wyburzeniowych i recyklingowych.

Jak działa szczęka krusząca do koparek?

Zasada działania szczęki kruszącej jest prosta w teorii, ale w praktyce wymaga precyzyjnej synchronizacji ruchów hydraulicznych. Urządzenie pracuje w cyklu, który składa się z kilku powtarzających się etapów. Pierwsza faza to otwarcie szczęk i załadunek materiału – w tym momencie przestrzeń robocza powiększa się, umożliwiając grawitacyjne opadanie gruzu, betonu lub kamienia. Następnie szczęka ruchoma zaczyna się zamykać, inicjując proces kruszenia. To moment, w którym energia hydrauliczna przekształca się w siłę kompresji, a materiał zostaje uchwycony i zepchnięty ku dołowi komory.

W kolejnym etapie następuje właściwe kruszenie, czyli moment, gdy siła zgniatająca osiąga maksimum – w zależności od klasy szczęki może to być od 75 do nawet 250 ton. Materiał jest wtedy ściskany, ścinany i zgniatany do momentu, aż ulegnie rozdrobnieniu. Po osiągnięciu punktu maksymalnego nacisku system przechodzi do fazy przepychania i rozładunku, w której skruszone elementy wypadają przez dolny otwór wylotowy. Cały cykl zamyka faza powrotna, w której hydraulika wraca do pozycji neutralnej, przygotowując szczękę do kolejnego urobku.

Warto wiedzieć, że liczba cykli pracy może wynosić od 20 do 120 na minutę, a wydajność – w zależności od klasy maszyny i rodzaju materiału – sięga nawet 400 ton na godzinę. Takie parametry sprawiają, że szczęka krusząca jest nieocenionym wsparciem na budowie, szczególnie tam, gdzie używa się również młotów hydraulicznych do koparek. W duecie te dwa narzędzia pozwalają przeprowadzać pełen proces wyburzenia – od rozbicia po rozdrobnienie i segregację.

Gdzie znajdują zastosowanie szczęki kruszące?

Trudno dziś wyobrazić sobie nowoczesne prace wyburzeniowe bez szczęki kruszącej. Urządzenie to znajduje zastosowanie w bardzo wielu obszarach – od rozbiórki konstrukcji betonowych i stalowych, przez recykling odpadów budowlanych, aż po produkcję kruszywa w kamieniołomach. Używa się go zarówno w dużych projektach infrastrukturalnych, jak i w mniejszych robotach drogowych czy miejskich, gdzie liczy się precyzja i minimalny poziom hałasu. W porównaniu z klasycznymi młotami hydraulicznymi do koparko-ładowarek szczęka krusząca działa ciszej i w sposób bardziej kontrolowany, co pozwala ograniczyć uciążliwość dla otoczenia.

Urządzenie sprawdza się również w recyklingu gruzu, gdzie pozwala na ponowne wykorzystanie rozdrobnionych materiałów w procesie budowy. Dzięki ostrzom tnącym szczęki mogą też oddzielać beton od zbrojenia, co znacznie ułatwia segregację surowców. Stosuje się je także podczas prac ratunkowych, np. przy usuwaniu skutków katastrof budowlanych, gdzie liczy się szybka reakcja i precyzyjne działanie. Krótko mówiąc – szczęki kruszące do koparek to nie tylko narzędzie wyburzeniowe, ale także wszechstronny element wyposażenia koparki, który zwiększa jej możliwości w niemal każdym typie prac terenowych.

FAQ

Czy szczęka krusząca pasuje do każdej koparki?

Nie każda szczęka krusząca będzie kompatybilna z dowolną koparką. Każdy model wymaga odpowiedniego udźwigu maszyny, wydajności hydrauliki oraz specjalnego systemu montażowego dostosowanego do konkretnego modelu koparki. Przed zakupem należy upewnić się, że parametry techniczne urządzenia odpowiadają możliwościom koparki.

Jakie materiały można rozdrabniać szczęką kruszącą?

Szczęki kruszące radzą sobie z szeroką gamą materiałów, głównie betonem, cegłą, asfaltem i naturalnym kamieniem. Niektóre konstrukcje pozwalają rozdrabniać również elementy stalowe czy żelbetowe, a z niektórymi modelami można ciąć i oddzielać zbrojenie od betonu.

Jak wygląda konserwacja szczęki kruszącej?

Podstawą jest regularne smarowanie punktów ruchomych (łożysk, wału mimośrodowego, zawiasów szczęk) oraz kontrola stanu technicznego ostrzy i elementów roboczych. Ważna jest także okresowa wymiana uszczelek i szybkozłączy hydraulicznych, aby zapobiec wyciekom oleju.

Jak długo wytrzymuje szczęka krusząca podczas intensywnej eksploatacji?

Całkowita trwałość zależy od jakości wykonania, rodzaju przetwarzanego materiału, regularnej konserwacji i sposobu użytkowania. Wysokiej klasy szczęki wykonane z HARDOX-u mogą pracować bez awarii przez kilka lat nawet w trudnych warunkach, pod warunkiem systematycznego serwisowania.

Czy szczęka krusząca wymaga dodatkowych uprawnień do obsługi?

Do obsługi szczęki kruszącej najczęściej wystarczą kwalifikacje operatora koparki z uprawnieniami do sprzętu z osprzętem hydraulicznym. Zaleca się jednak szkolenie z zakresu obsługi konkretnego narzędzia oraz zasad bezpieczeństwa.

Jakie parametry powinienem uwzględnić przy wyborze szczęki kruszącej?

Najważniejsze to masa własna szczęki, wydajność (tony na godzinę), maksymalne ciśnienie robocze, szerokość wlotu komory, długość szczęk oraz sposób montażu do ramienia koparki. Warto też zwrócić uwagę na dostępność części zamiennych i łatwość serwisowania.

Czy można jednocześnie używać młota hydraulicznego i szczęki kruszącej?

Tak, jednak nie jednocześnie – te narzędzia uzupełniają się na różnych etapach wyburzenia. Najpierw młot hydrauliczny rozbija większe elementy, następnie szczęka krusząca zgniata i rozdrabnia materiał do pożądanej frakcji.

Jakie są najczęstsze awarie szczęki kruszącej?

Do typowych usterek należą uszkodzenia wału mimośrodowego, wycieki w układzie hydraulicznym, zużycie ostrzy roboczych oraz obluzowanie mocowań. Regularna kontrola i wymiana zużytych części minimalizuje ryzyko awarii.

Czy szczęki kruszące są głośne podczas pracy?

W porównaniu do klasycznych młotów wyburzeniowych szczęka krusząca jest relatywnie cicha. Dzięki systemowi tłumienia drgań i siły nacisku praca narzędzia jest mniej uciążliwa dla otoczenia, co ma znaczenie w zabudowie miejskiej i pracach nocnych.

Czy do szczęki kruszącej dostępne są części zamienne i serwis?

Renomowani producenci oferują szeroki wybór części zamiennych – od szczęk roboczych, przez tuleje, aż po kompletne zestawy uszczelek. Serwisy autoryzowane i mobilne często umożliwiają naprawy na miejscu budowy, minimalizując czas przestoju urządzenia.

Przeczytaj także:

Nożyce, szczęki wyburzeniowe do koparek

Nożyce, szczęki wyburzeniowe do koparek

Wiertnice hydrauliczne

Wiertnice hydrauliczne

Kafary hydrauliczne do koparek

Kafary hydrauliczne do koparek

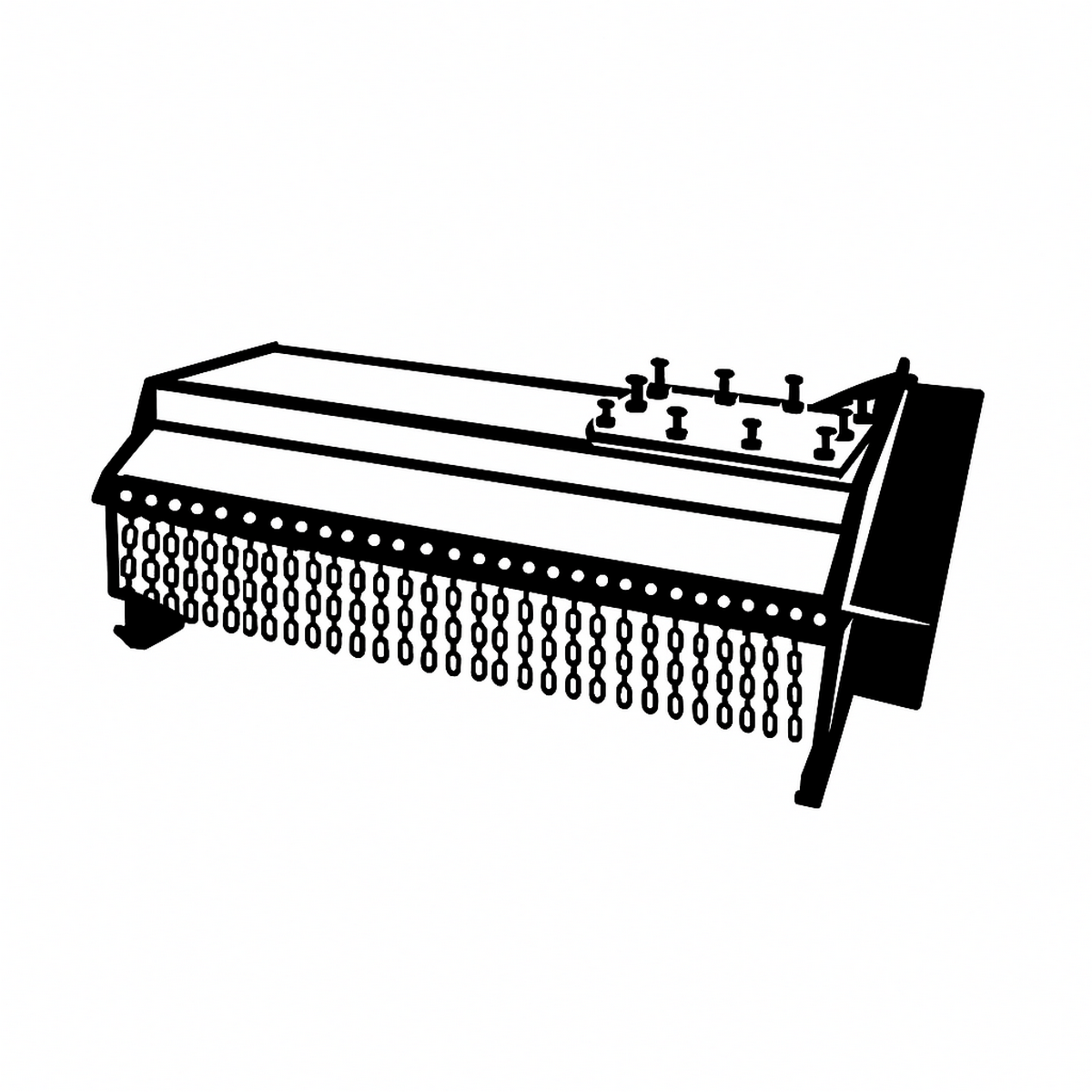

Łyżki przesiewające do koparek

Łyżki przesiewające do koparek

Chwytaki wyburzeniowe do koparek

Chwytaki wyburzeniowe do koparek

Koparki łańcuchowe

Koparki łańcuchowe

Łyżki mieszalnikowe do koparek

Łyżki mieszalnikowe do koparek

Kosiarki bijakowe

Kosiarki bijakowe

Previous

Previous