Rozbiórki to nieodłączny element każdej dużej inwestycji budowlanej. Niezależnie od tego, czy chodzi o wyburzenie starego budynku, zniszczenie nawierzchni drogowej, czy rozdrobnienie żelbetowych elementów – kluczowe znaczenie ma dobór odpowiedniego osprzętu. Dwa najczęściej stosowane rozwiązania to młoty hydrauliczne oraz szczęki wyburzeniowe. Choć oba narzędzia mają wiele wspólnego, ich zastosowanie i skuteczność w konkretnych zadaniach różni się znacznie. Które rozwiązanie będzie lepsze? Sprawdźmy.

Czym jest młot hydrauliczny i jak działa?

Młot hydrauliczny to jedno z najpopularniejszych narzędzi do rozbiórek. Działa na zasadzie udaru – energia hydrauliczna zamieniana jest na siłę uderzenia, która kruszy materiały takie jak beton, asfalt czy kamień. Młoty montuje się do ramienia koparki, minikoparki lub ładowarki.

Zalety młota hydraulicznego:

- uniwersalność – nadaje się zarówno do lekkich, jak i ciężkich prac,

- precyzyjna praca punktowa,

- możliwość pracy w ograniczonej przestrzeni,

- dostępność modeli do każdej klasy maszyn – od 1,5 do 30 ton.

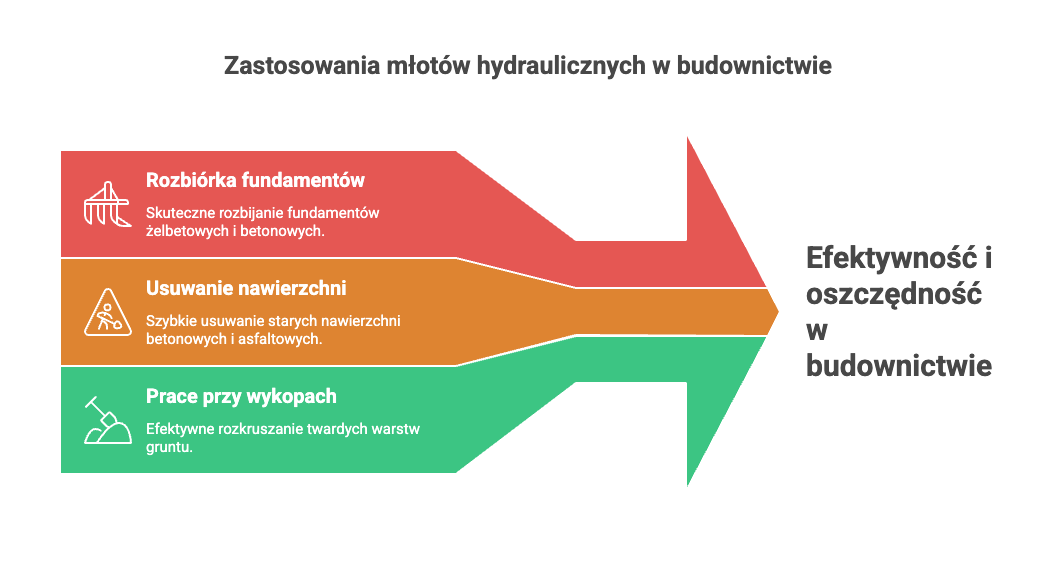

Hydrauliczny młot wyburzeniowy – do czego można go wykorzystać?

- Wybijanie fundamentów

Hydrauliczne młoty wyburzeniowe do minikoparek i koparek doskonale sprawdzają się podczas rozbiórki starych fundamentów żelbetowych lub betonowych. Dzięki wysokiej energii udaru są w stanie skutecznie rozbić nawet masywne i głęboko osadzone struktury. To kluczowe narzędzie przy rozbudowie, modernizacji lub całkowitym usuwaniu obiektów przemysłowych i budynków mieszkalnych. Dobrze dobrany młot (np. o sile udaru 800–1500 J) przyspiesza pracę i znacząco obniża koszty demontażu fundamentów.

- Rozbijanie nawierzchni betonowych i asfaltowych

Na placach budowy oraz przy inwestycjach drogowych młoty hydrauliczne są niezastąpione w usuwaniu starych nawierzchni. Znajdują zastosowanie m.in. przy wyburzaniu starych płyt betonowych, rozbijaniu krawężników, chodników czy elementów infrastruktury placów manewrowych i przemysłowych. W porównaniu z ręcznymi metodami młot hydrauliczny zamontowany na minikoparce lub ładowarce pozwala szybko oczyścić teren pod dalsze prace – układanie nowej drogi, kanalizacji lub fundamentów.

- Prace przy wykopach liniowych

Podczas robót ziemnych związanych z układaniem rur, kabli czy budową instalacji podziemnych, młot hydrauliczny umożliwia szybkie rozkruszenie twardych warstw gruntu zamarzniętego w zimie. Jego zastosowanie przy wykopach liniowych eliminuje konieczność użycia specjalistycznych frezarek czy dynamitu. Szczególnie przydatny jest w centrach miast, gdzie nie można stosować metod wybuchowych ani ciężkiego sprzętu.

Czym są szczęki wyburzeniowe?

Szczęki wyburzeniowe do koparek to osprzęt, który łączy funkcje cięcia i kruszenia. Przypominają masywne cęgi wyposażone w zęby oraz ostrza tnące. W zależności od modelu mogą być wyposażone w mechaniczny lub hydrauliczny obrót, co zwiększa ich precyzję i zasięg pracy.

Zalety szczęk wyburzeniowych:

- Jednoczesne cięcie i kruszenie,

- idealne do betonu zbrojonego – przecinają stal i rozdrabniają beton,

- cicha praca w porównaniu do młotów,

- możliwość recyklingu materiału na miejscu.

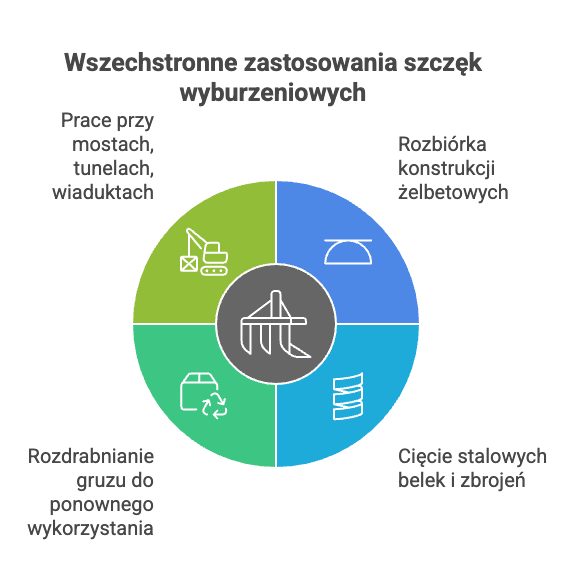

Przykładowe zastosowania szczęk wyburzeniowych – zobacz, gdzie sprawdzą się najlepiej

- Rozbiórka konstrukcji żelbetowych

Szczęki wyburzeniowe to podstawowe narzędzie przy rozbiórce masywnych elementów żelbetowych – fundamentów, stropów, słupów i ścian nośnych. Dzięki ogromnej sile zgniotu (nawet do 300 ton), szczęki są w stanie rozkruszyć twardy beton i przeciąć zatopione w nim zbrojenia stalowe bez użycia dodatkowych narzędzi. Są szczególnie przydatne przy rozbiórkach budynków przemysłowych, stacji transformatorowych, obiektów infrastruktury technicznej.

- Cięcie stalowych belek i zbrojeń

Nowoczesne modele szczęk wyburzeniowych są wyposażone w ostrza o dużej sile tnącej, które umożliwiają przecinanie stalowych belek, profili HEB, kratownic oraz gęsto rozmieszczonych zbrojeń. Eliminuje to konieczność stosowania palników tlenowych lub szlifierek kątowych. Cięcie odbywa się szybko i precyzyjnie, co przekłada się na skrócenie czasu pracy i poprawę bezpieczeństwa. To rozwiązanie idealne przy demontażu hal stalowych, ramp załadunkowych czy suwnic.

- Rozdrabnianie gruzu do ponownego wykorzystania

Szczęki kruszące pozwalają na efektywne przetwarzanie gruzu na miejscu budowy. Dzięki temu możliwe jest zmniejszenie ilości odpadów oraz kosztów związanych z ich transportem i utylizacją. Rozdrobniony materiał może zostać użyty jako podsypka, wypełnienie wykopów lub warstwa konstrukcyjna pod drogę tymczasową. Szczególnie doceniane są na terenach o ograniczonym dostępie do kruszyw lub przy inwestycjach realizowanych zgodnie z zasadami gospodarki cyrkularnej.

- Prace przy mostach, tunelach, wiaduktach

W przypadku wyburzania elementów infrastrukturalnych, takich jak mosty, tunele, wiadukty czy estakady, szczęki wyburzeniowe zapewniają wysoką precyzję i kontrolę nad procesem kruszenia. Pozwalają na etapowe rozbieranie konstrukcji bez ryzyka uszkodzenia sąsiednich elementów lub infrastruktury podziemnej. Ich zastosowanie jest również nieocenione w miejscach, gdzie użycie materiałów wybuchowych lub ciężkiego sprzętu jest niemożliwe ze względów bezpieczeństwa.

Młot hydrauliczny czy szczęki wyburzeniowe do koparki? Porównanie osprzętu pod kątem zastosowania, kosztów, eksploatacji i nie tylko

|

Kryterium |

Młot hydrauliczny |

Szczęki wyburzeniowe |

|

Zastosowanie |

Prace punktowe – rozbijanie fundamentów, nawierzchni betonowych i asfaltowych, kruszenie twardych warstw gruntu, akcje ratunkowe. |

Rozbiórka żelbetu, cięcie stali i belek, kruszenie betonu ze zbrojeniem, rozdrabnianie gruzu na miejscu, demontaż mostów i konstrukcji infrastrukturalnych. |

|

Koszty zakupu |

Zazwyczaj niższe, duża dostępność modeli do różnych klas maszyn. |

Wyższe – inwestycja w cięższy, bardziej zaawansowany osprzęt. |

|

Koszty eksploatacji |

Większe zużycie sworzni ramienia koparki, szybsze zużycie części roboczych (np. groty). |

Niższe zużycie paliwa, większa trwałość narzędzia, niższe zużycie sworzni ramienia koparki. |

|

Koszty serwisu |

Serwis stosunkowo prosty, ale częstszy z uwagi na intensywne drgania i zużycie. |

Prosty serwis + rzadsza konieczność interwencji. |

|

Wydajność |

Bardzo skuteczny przy punktowym kruszeniu, ale wolniejszy przy dużych konstrukcjach. |

Wysoka wydajność w dużych rozbiórkach, możliwość jednoczesnego cięcia i miażdżenia. |

|

Wpływ na otoczenie |

Głośna praca, wysoki poziom hałasu i drgań, umiarkowane zapylenie. |

Znacznie cichsze w porównaniu do młotów, mniejsze drgania, możliwość ograniczenia zapylenia dzięki recyklingowi na miejscu. |

|

Wymagania wobec maszyny budowlanej |

Może być montowany nawet na minikoparkach od 1,5 t, nie wymaga dużej mocy hydrauliki. |

Wymaga większych maszyn (od 6–11 t w górę), większy przepływ hydrauliki i stabilność nośnika. |

|

Kompatybilność ze sprzętem |

Bardzo szeroka – od minikoparek po koparki 30 t. |

Ograniczona – głównie średnie i ciężkie koparki, kompatybilność zależna od tonażu i instalacji hydraulicznej. |

Młoty wyburzeniowe i szczęki kruszące dostępne w Techna Poland – postaw na sprawdzony sprzęt

W ofercie Techna Poland znajdziesz zarówno młoty wyburzeniowe do koparek hydrauliczne, jak i szczęki wyburzeniowe do maszyn o różnym tonażu.

Popularne modele młotów kruszących:

- TEHB2000 – do minikoparek 1,5–3 t,

- TEHB6000 – do koparko-ładowarek 4–6 t,

- TEHB15000 – do koparek 10–15 t.

Szczęki wyburzeniowe:

- HRP400 – do maszyn 6–11 t (lekkie prace),

- HRP600 – do maszyn 12–17 t (rozbiórki średniej wielkości),

- HRP1000 – do maszyn 27–38 t (ciężkie prace przemysłowe).

Szczęki kruszące czy młot hydrauliczny do koparki – podsumowanie zebranej wiedzy. Co wybrać?

Rozbiórki wymagają dopasowania osprzętu do skali i charakteru prac. Zarówno szczęki wyburzeniowe, jak i młot hydrauliczny mają swoje mocne strony – wybór zależy od warunków na budowie i priorytetów inwestora.

Kiedy lepiej wybrać szczęki wyburzeniowe?

Szczęki sprawdzą się tam, gdzie liczy się wydajność, szybkie tempo pracy oraz możliwość jednoczesnego kruszenia i cięcia materiału. To najlepsze rozwiązanie przy rozbiórkach żelbetu, dużych obiektów przemysłowych czy konstrukcji ze zbrojeniem stalowym. Dzięki nim możliwe jest także przetwarzanie gruzu na miejscu, co obniża koszty transportu i sprzyja gospodarce cyrkularnej.

Kiedy lepiej wybrać młot hydrauliczny?

Młot będzie odpowiedni, jeśli potrzebne jest uniwersalne i tańsze narzędzie, które poradzi sobie w różnych warunkach. Najlepiej sprawdzi się przy pracach punktowych, takich jak rozbijanie fundamentów, usuwanie nawierzchni betonowych czy asfaltowych, a także przy mniejszych budowach i w ograniczonej przestrzeni. To dobry wybór dla firm szukających osprzętu o szerokim zastosowaniu i prostej obsłudze.

Masz pytania lub chcesz dobrać odpowiedni model? Skontaktuj się z naszym ekspertem Techna – dobierzemy rozwiązanie skrojone pod Twoją maszynę i potrzeby.

Przeczytaj także:

Nożyce, szczęki wyburzeniowe do koparek

Nożyce, szczęki wyburzeniowe do koparek

Wiertnice hydrauliczne

Wiertnice hydrauliczne

Kafary hydrauliczne do koparek

Kafary hydrauliczne do koparek

Łyżki przesiewające do koparek

Łyżki przesiewające do koparek

Chwytaki wyburzeniowe do koparek

Chwytaki wyburzeniowe do koparek

Koparki łańcuchowe

Koparki łańcuchowe

Łyżki mieszalnikowe do koparek

Łyżki mieszalnikowe do koparek

Kosiarki bijakowe

Kosiarki bijakowe

Previous

Previous