Вартість ремонту поломки великого гідравлічного бура може сягати 50 000 фунтів стерлінгів - це ціна нового легкового автомобіля або дев'ятимісячна заробітна плата оператора. Більшості з цих поломок можна уникнути за умови правильної експлуатації та регулярного технічного обслуговування. П'ятихвилинний прогрів гідравлічної оливи, перевірка трьох основних робочих параметрів або дотримання правила перерв кожні дві години - прості кроки, які можуть продовжити термін служби вашого обладнання на 30-50 відсотків.

Чому п'ятихвилинний прогрів може заощадити десятки тисяч фунтів?

Більшість операторів мають таку звичку - вони запускають машину і відразу приступають до роботи. Це одна з найдорожчих помилок, яку можна зробити при експлуатації гідравлічного бур. Холодне гідравлічне масло має зовсім інші властивості, ніж масло, яке досягло своєї оптимальної робочої температури. Вона густіша, не може вільно протікати по системі і не забезпечує належного змащення всіх рухомих частин. Коли ви змушуєте холодну систему працювати відразу під повним навантаженням, ви створюєте умови для прискореного зносу гідравлічного насоса, клапанів і двигунів.

Ось чому важливо, особливо взимку, запускати дриль без навантаження і без заглиблення в ґрунт. Таким чином, масло з холодної дрилі буде перекачуватися в масляний бак машини і підігріватися там.

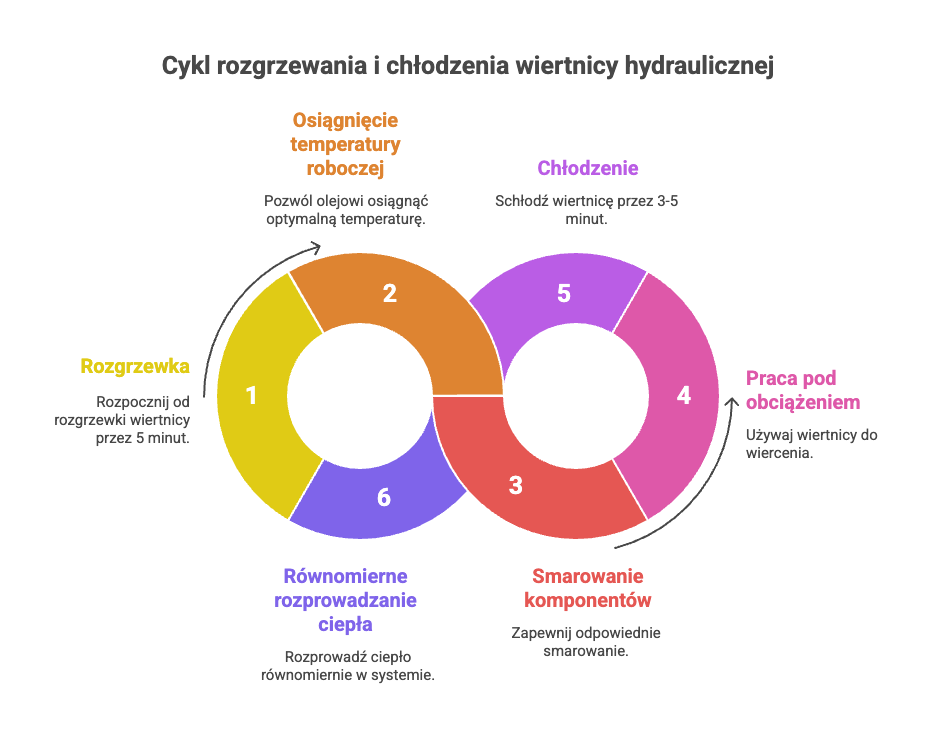

Професійний прогрів - це не просто кілька обертів бурової установки на холостому ходу. Це цілеспрямований процес, який повинен тривати мінімум п'ять хвилин з невеликим навантаженням. За цей час гідравлічна олива поступово досягає робочої температури, її в'язкість зменшується, а всі компоненти системи отримують належне змащення. Особливо взимку, коли температура навколишнього середовища опускається нижче нуля, цей процес стає абсолютно критичним. Хоча зимові оливи мають кращі властивості при низьких температурах, навіть їм потрібен час, щоб досягти оптимальних характеристик.

Не менш важливим, ніж прогрів, є правильне охолодження системи після інтенсивної роботи. Раптова зупинка двигуна після інтенсивного буріння призводить до точкового перегріву гідравлічних вузлів - масло, що залишилося в замкненому просторі, не має можливості циркулювати, і його температура може піднятися до критичних значень. Тому після інтенсивного свердління продовжуйте працювати на холостому ходу протягом 3-5 хвилин. Це дозволить мастилу відвести надлишок тепла і рівномірно розподілити температуру по всій системі. Ця проста звичка може продовжити термін служби гідравлічного бур для будівельної техніки на 30-40 відсотків.

Професійні екскаваторні бури JCB розроблені для максимальної довговічності в умовах інтенсивного використання. Не менш надійними є гідравлічні бури для екскаватора CAT, конструкція яких гарантує повний контроль над свердловиною. У компактному сегменті заслуговує на увагу міні-екскаватор з буром для міні-екскаватора Kubota, а серед легких машин виділяється гідравлічний бур для екскаватора Bobcat .

Три параметри, які потрібно контролювати щодня - інакше ваша бурова установка перестане працювати

Щоденна перевірка основних робочих параметрів - це різниця між надійним обладнанням і дорогою поломкою. Мова не йде про складні вимірювання, які потребують спеціальних приладів - достатньо елементарних спостережень і кількох простих перевірок, які займуть у вас не більше 10 хвилин щоранку.

- Робочий тиск - це перший і найважливіший параметр, який слід контролювати. Кожен виробник гідравлічних бур вказує оптимальні значення тиску для свого обладнання, перевищення яких призводить до прискореного зносу ущільнень, редукційних клапанів і всього гідравлічного насоса.

- Потік масла - це другий важливий елемент головоломки. Недостатній потік масла - занадто малий або занадто великий - безпосередньо впливає на крутний момент і ефективність бурової установки. Коли потік падає нижче мінімальних значень, бурова установка втрачає потужність, а оператор інстинктивно збільшує тиск, що призводить до перегріву всієї системи. З іншого боку, занадто високий потік призводить до надмірної швидкості, що при неправильно підібраному долоті може призвести до його передчасного руйнування. Більшість сучасних екскаваторів мають вбудовані індикатори потоку, але якщо ваша машина не має такого, варто інвестувати в портативний гідравлічний витратомір.

- Температура гідравлічної системи - третя основа безпечної експлуатації. Межа 80-90 градусів за Цельсієм для гідравлічних компонентів - це не рекомендація, а жорстка межа безпеки. При перевищенні цієї температури масло деградує, втрачає свої змащувальні властивості і знос всіх рухомих частин збільшується в геометричній прогресії. Особливо під час літньої спеки або при інтенсивному бурінні в твердому ґрунті температура може підвищуватися дуже швидко.

Сучасні гідравлічні бури для екскаватора-навантажувача часто мають вбудовані температурні датчики з акустичним попередженням, але старі моделі вимагають ручного контролю за допомогою контактного термометра або пірометра.

Коливання екскаватора = передчасна смерть бурової установки. Як підготувати ідеальний робочий майданчик?

Стійкість машини є основою для довготривалої роботи будь-якого гідравлічного бура. На жаль, дуже часто я бачу операторів, які починають буріння на нестабільному, нерівному ґрунті, не усвідомлюючи наслідків цього. Коливання екскаватора під час буріння створює додаткові бічні зусилля, які навантажують швидкороз'ємні з'єднання, гідравлічні лінії та сам корпус бура так, як він не був розрахований на це. Ці аномальні навантаження призводять до появи мікротріщин в конструкції, люфту в підшипниках і передчасного зносу ущільнень.

Підготовка робочого майданчика - це більше, ніж просто вирівнювання землі. Грунт повинен бути не тільки рівним, але і несучим - м'який грунт змушує екскаватор "працювати" під час буріння, що впливає на точність всього процесу. Ідеальний майданчик - це асфальтована ділянка з ухилом не більше 5 градусів, з можливістю повного заповнення стабілізаторів екскаватора. Якщо ви працюєте на місцевості зі змінним рельєфом, завжди шукайте ділянки, де можна розташувати машину з усіма чотирма точками опори на рівному рівні. Для гусеничних екскаваторів додатково перевірте достатній натяг гусениць - ослаблені гусениці збільшують коливання під час буріння.

Гідравлічні стабілізатори не є додатковою опцією - вони є невід'ємною частиною безпечної роботи. Багато сучасних гідравлічних бурів для гусеничних екскаваторів вимагають використання стабілізаторів для оптимальної продуктивності. Висуваючи їх, не забувайте розподіляти навантаження рівномірно - один стабілізатор, який нахиляється сильніше, ніж інші, створює напруження в конструкції машини, які передаються по всій буровій установці. Після позиціонування перевірте стійкість, зробивши пробні обертання бурової установки без навантаження - будь-яка вібрація або рух екскаватора вказує на необхідність перепозиціонування.

Зимове буріння при мінус двадцяти градусах - коли стандартне масло виходить з ладу і що робити замість нього?

Зимова експлуатація гідравлічного бура - справжнє випробування на міцність всієї системи. Коли температура опускається нижче мінус 10 градусів за Цельсієм, стандартні гідравлічні оливи починають суттєво змінювати свої властивості. Вони загусають, тверднуть, а їх потік через клапани і трубопроводи різко зменшується. В екстремальних умовах, при мінус 20 градусах Цельсія, класичнагідравлічна олива може поводитися як паста, що практично унеможливлює нормальну роботу бурової установки. Це не просто проблема продуктивності - це пряма загроза для дорогих компонентів гідравлічного насоса, який, намагаючись перекачати загуслу оливу, працює з надмірним навантаженням.

Зимові оливи - це не розкіш, а необхідність при роботі в суворих погодних умовах. Вони відрізняються від стандартних олив не тільки низькотемпературною в'язкістю, але і пакетом протизносних присадок і стабілізаторів, які захищають гідравлічну систему від корозії, викликаної конденсатом. Сучасні холодостійкі оливи залишаються текучими навіть при температу рі мінус 30 градусів Цельсія, що забезпечує нормальну роботу гідробура для міні-екскаватора навіть у найсуворіших умовах. Однак заміни оливи недостатньо - слід також перевірити всі ущільнення і шланги, які можуть стати крихкими і схильними до розривів при низьких температурах.

Перед початком зимового буріння необхідно провести тривалий прогрів до 15-20 хвилин. Холодній оливі потрібно набагато більше часу, щоб досягти оптимальної робочої температури, а поспіх може призвести до пошкодження гідравлічного насоса або клапанів. Під час прогріву слідкуйте за показаннями манометрів - якщо тиск значно вищий, ніж за нормальних умов, це ознака того, що олива ще занадто холодна для інтенсивної роботи. Крім того, взимку варто частіше перевіряти рівень оливи - конденсат в резервуарі може викликати видиме підвищення рівня оливи , але насправді призводить до розрідження і погіршення змащувальних властивостей.

П'ять смертних гріхів оператора бурової установки - перевірте, чи не робите ви їх щодня

Що може піти не так? Насправді багато чого. Що ви маєте на увазі?

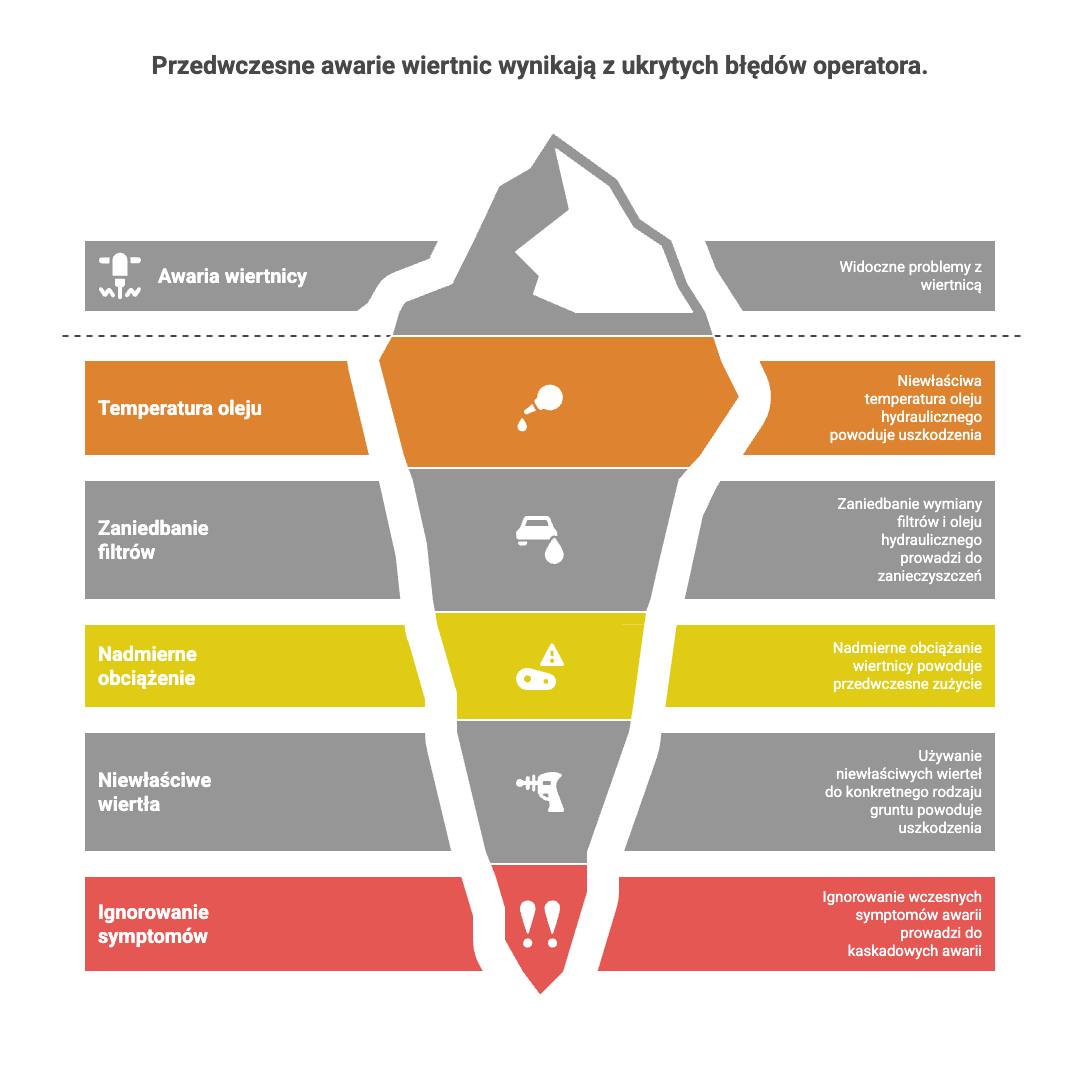

- Перша і найпоширеніша помилка - це робота з неправильною температурою гідравлічної оливи. Занадто холодне масло, як я вже згадував, не забезпечує належного змащення, але перегріте масло не менш руйнівне. Як тільки температура перевищує 90 градусів за Цельсієм, олива починає руйнуватися на молекулярному рівні, втрачаючи свої змащувальні та антикорозійні властивості. На жаль, багато операторів ігнорують температурні показники, вважаючи, що "якось воно буде працювати". Це "якось" обходиться в середньому в 15-20 000 фунтів стерлінгів на рік у вигляді передчасного ремонту гідронасоса і заміни компонентів системи.

- Другий гріх - нехтування заміною фільтрів і гідравлічної оливи. Забруднена олива подібна до крові з холестерином - вона може циркулювати в системі, але не виконує своєї функції. Мікроскопічні забруднення діють як наждачний папір на всі рухомі частини, викликаючи прискорений знос. Виробники не дарма вказують інтервали заміни оливи кожні 500-1000 годин роботи - ці цифри є результатом точного аналізу деградації оливи в реальних умовах експлуатації. Економія на заміні оливи - це помилкова економія, яка призводить до того, що ремонт обходиться в десятки разів дорожче, ніж зекономлена сума.

- Третя помилка - перевантаження бурової установки надмірно агресивними робочими параметрами. Багато операторів вважають, що чим швидше і важче, тим краще. Тим часом, кожен тип ґрунту вимагає коригування швидкості та притискної сили. Занадто швидке буріння в твердому ґрунті призводить до перегріву бурової коронки і передчасного зносу основних підшипників. З іншого боку, занадто повільне буріння в м'якому ґрунті призводить до збільшення опору, що створює навантаження на всю систему приводу.

- Четверта причина - використання неправильних свердел для певного типу ґрунту: свердло для глини не працюватиме в камені, а коронка для скельних порід буде занадто швидко зношуватися в піску.

- П'яте і останнє - ігнорувати ранні ознаки поломки - незвичні вібрації, шуми або зміни в характері роботи. Досвідчені оператори можуть "відчути" проблеми, що насуваються, задовго до того, як вони стануть повністю очевидними. Незвичайні вібрації, зміна робочого тону, падіння крутного моменту - все це попереджувальні сигнали, які вимагають негайної реакції. Ігнорування цих симптомів призводить до каскадних відмов, коли вихід з ладу одного компонента тягне за собою руйнування наступних.

Графік технічного обслуговування п'ятсот - тисяча - тисяча п'ятсот - коли замінювати, що і чому це важливо?

Система технічного обслуговування, заснована на кількості відпрацьованих людино-годин, є основою для довгострокової експлуатації гідравлічного бура. Перше велике технічне обслуговування проводиться через 500 людино-годин, що на практиці означає приблизно 3-4 місяці інтенсивної експлуатації. У цей момент відбувається перша заміна гідравлічної оливи, а також фільтра попереднього очищення і основного фільтра. Це може здатися передчасним, але нова олива завжди містить мікроскопічні забруднення від виробничого процесу, які"вимиваються" з системи протягом перших сотень годин роботи. Крім того, нові ущільнення і рухомі частини виробляють природні продукти зносу, які повинні бути видалені з системи.

Тисячогодинне обслуговування є набагато більш комплексною процедурою. Крім стандартної заміни масла і фільтрів, перевіряється продуктивність гідравлічного насоса, герметичність всієї системи і стан компонентів. Це також момент для перевірки моментів затягування всіх болтових з'єднань - вібрації під час роботи можуть призвести до їх ослаблення, що спричинить пошкодження різьби і необхідність дорогого ремонту. Досвідчені сервісні фахівці можуть виявити 95% потенційних проблем на цьому етапі, перш ніж вони переростуть у серйозні поломки.

1 500-годинний техогляд - найважливіший момент у житті будь-якого гідравлічного бура. Після цього періоду експлуатації стають очевидними всі недоліки конструкції та якості збірки. Комплексне обслуговування в авторизованому центрі включає в себе розбирання основних компонентів, перевірку розмірів рухомих частин і заміну всіх ущільнень. Це також ідеальний час для оновлення програмного забезпечення гідравлічних контролерів та оновлення робочих карт відповідно до останніх рекомендацій виробника. Вартість такої послуги може становити 8-12 000 фунтів стерлінгів, але це все одно менша частина ціни нової бурової установки, яка може коштувати 80-120 000 фунтів стерлінгів. Правильно виконане 1 500-годинне обслуговування може продовжити термін служби обладнання ще на 2 000-2 000 людино-годин.

Читайте також:

- Як правильно вибрати гідробур для міні-екскаватора?

- Бурові установки для гусеничних екскаваторів - що потрібно знати перед покупкою?

- Гідравлічний бур для екскаватора-навантажувача - на що звернути увагу, щоб придбати правильне обладнання?

- Типи бурових установок для екскаваторів - яку вибрати для конкретних завдань і матеріалів?

- Коли купувати новий або вживаний гідравлічний бур - як прийняти правильне рішення?

- Гідравлічний бур - коли варто купувати, а коли краще взяти в оренду?

- Гідравлічний бур для екскаватора - що вибрати гідравлічний, механічний або пневматичний привід?

- Найпоширеніші поломки та несправності гідравлічного бура - як їх усунути?

- Сучасні гідравлічні бурові установки - представляємо їх застосування в будівництві, сільському та лісовому господарстві

Ножиці, демонтажні щелепи для екскаваторів

Ножиці, демонтажні щелепи для екскаваторів

гідравлічний бур

гідравлічний бур

Гідравлічні копрові молоти для екскаватора

Гідравлічні копрові молоти для екскаватора

просіювальні ковші для екскаваторів

просіювальні ковші для екскаваторів

Грейфери для екскаваторів

Грейфери для екскаваторів

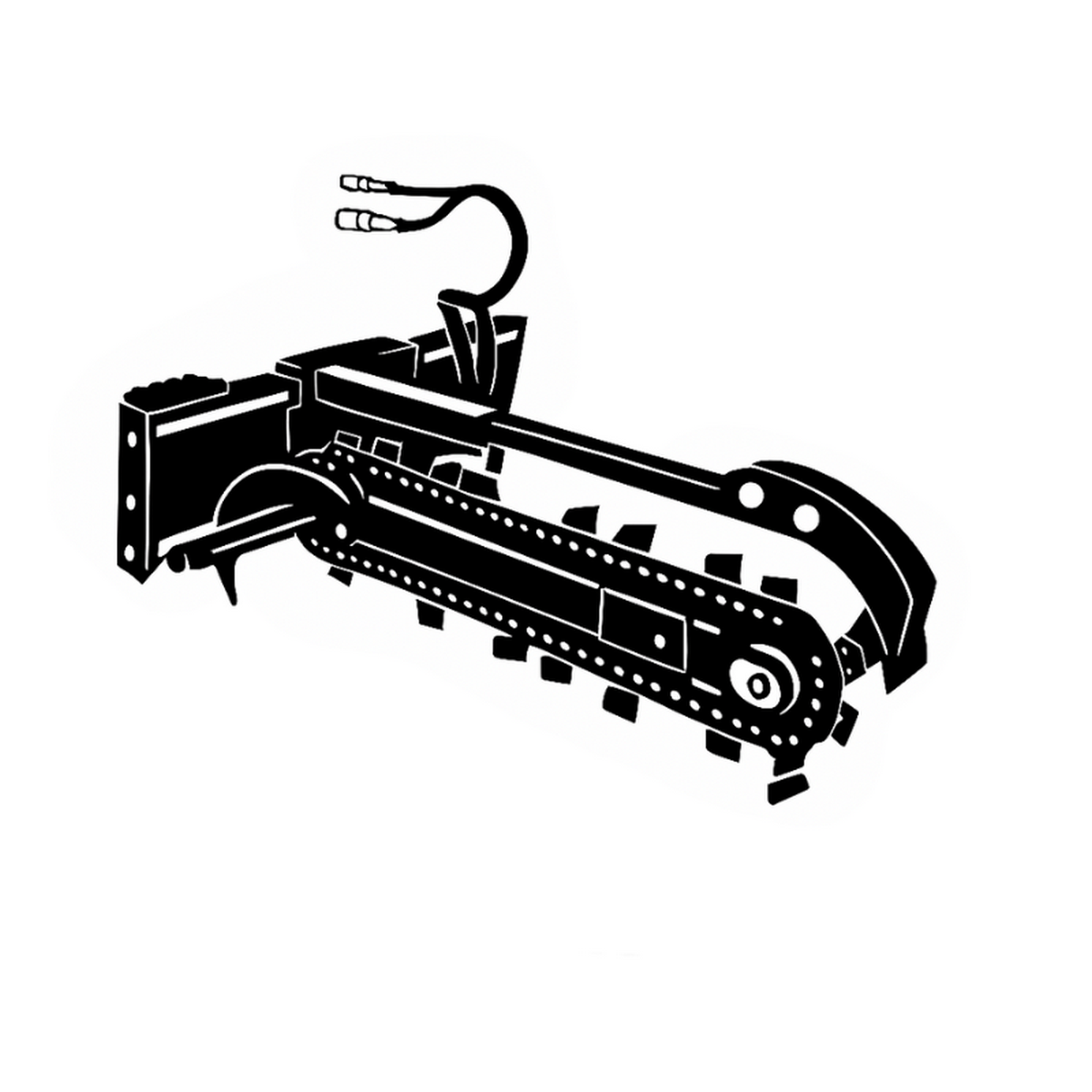

ланцюговий екскаватор

ланцюговий екскаватор

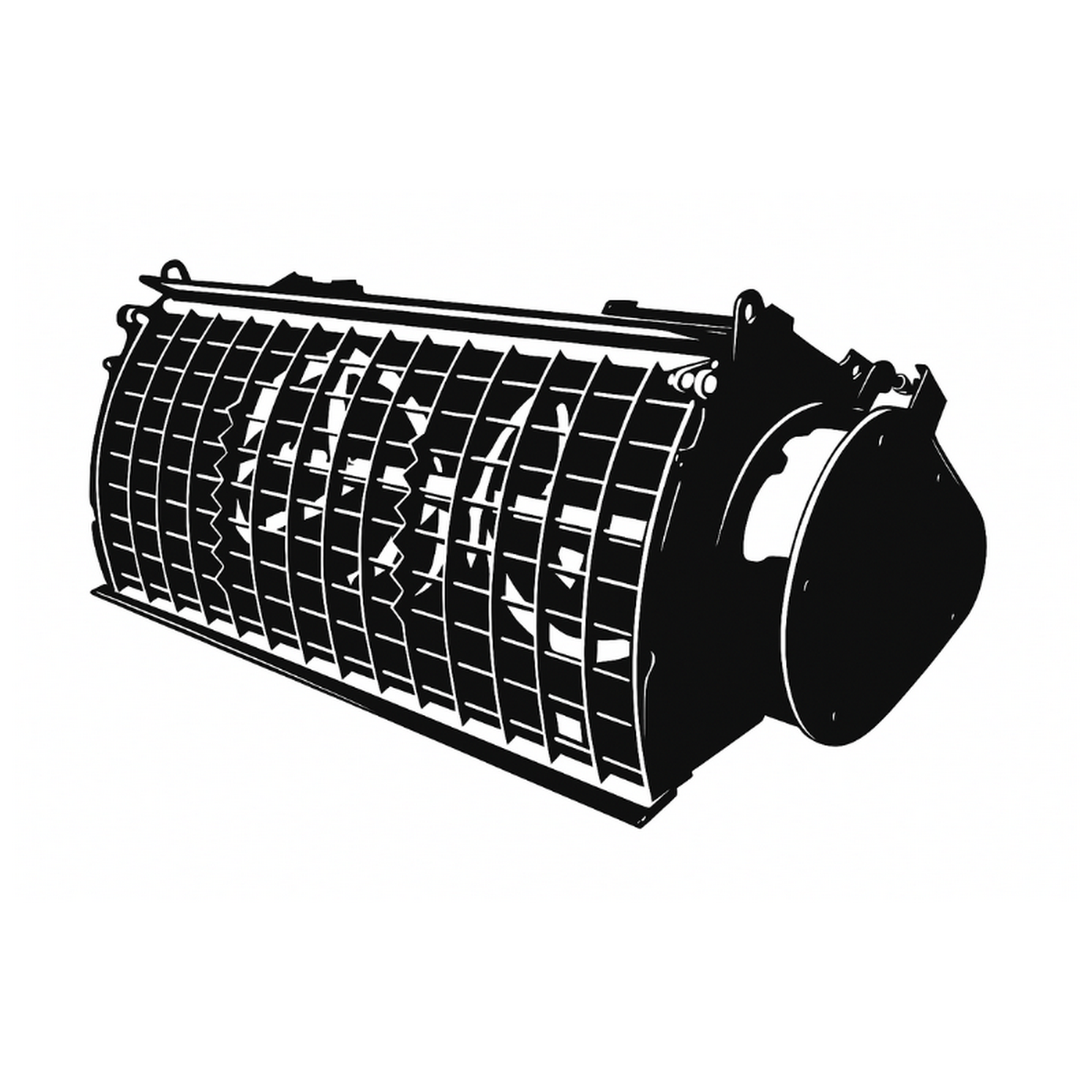

Змішувальні ковші для екскаваторів

Змішувальні ковші для екскаваторів

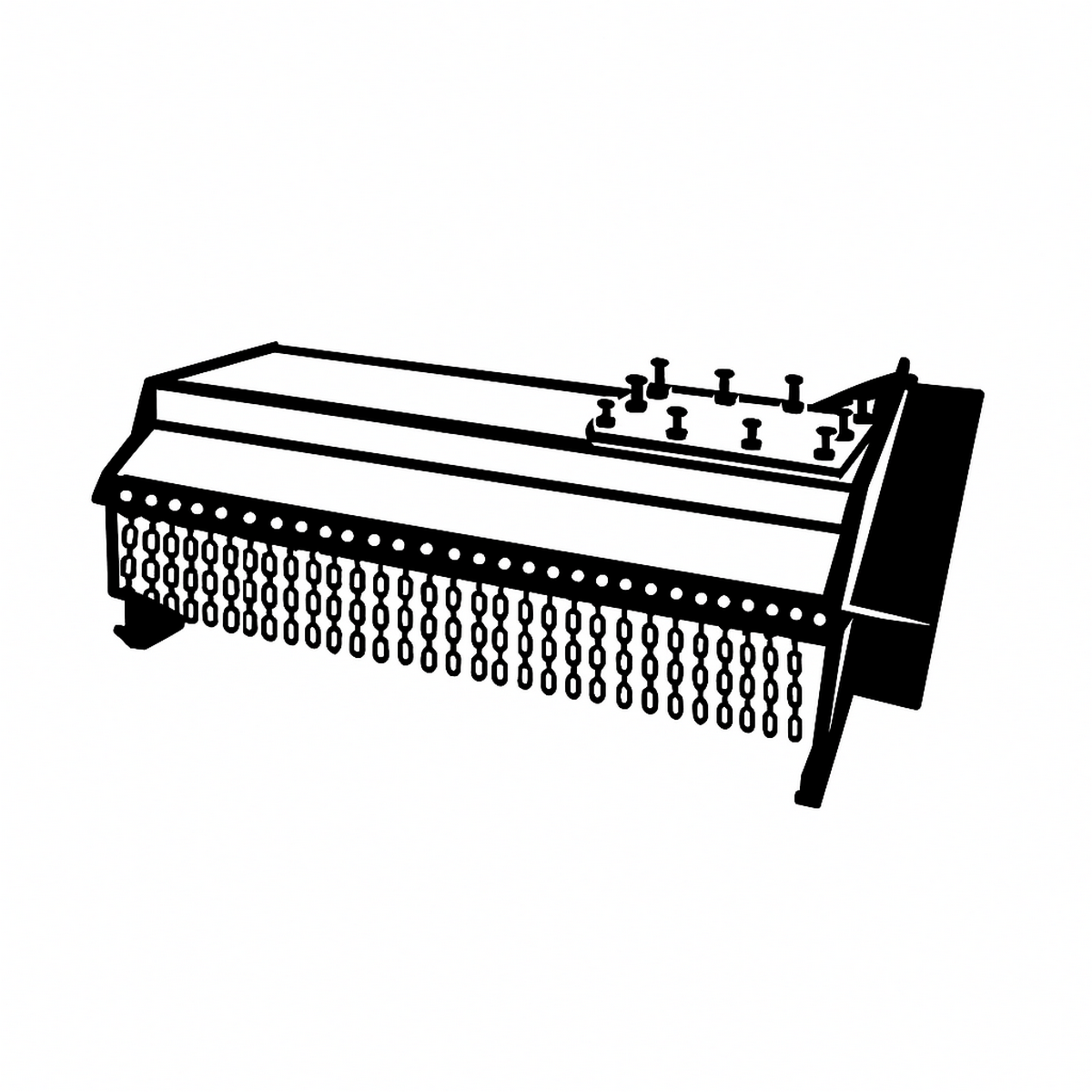

Косарки-ножиці

Косарки-ножиці

Попередній

Попередній