Выбор правильного долота для гидромолота - это не только технический вопрос, но и, прежде всего, залог эффективной и безопасной работы. Различные формы лезвий хорошо подходят для совершенно разных задач - от точного дробления бетона до разрушения скальных пород или сноса конструкций. В этом руководстве вы найдете практические советы, которые помогут вам подобрать грот под конкретный проект, узнаете о самых универсальных моделях и выясните, из каких материалов изготавливаются гроты, которые действительно выдерживают испытание временем.

Как выбрать лезвие, соответствующее типу задачи или проекта?

Выбор правильного зубила для гидромолота - это не просто вопрос удобства, это решение, которое напрямую влияет на эффективность работы, срок службы оборудования и безопасность оператора. Каждое лезвие имеет немного разные характеристики, а его форма, длина и твердость определяют, для какого типа материала оно лучше всего подходит. Поэтому, прежде чем доставать первый попавшийся грот, стоит подумать о конкретной задаче - будь то точное разрушение бетона, снос стен или, возможно, дробление породы в карьере.

Основная идея заключается в том, чтобы подобрать форму лезвия в соответствии с силой удара, которую требует задача. Для твердых, однородных поверхностей выбирайте лезвие, концентрирующее энергию в одной точке - например, в виде шипа (острия). С другой стороны, если важно равномерно распределить энергию, больше подойдут плоские головки (зубила). Также стоит обратить внимание на класс оборудования - лезвие, которое отлично работает в молотке мощностью 1500 Дж, может быстро износиться в более мощном молотке, генерирующем 5000 Дж.

Также нелишним будет понаблюдать за тем, как ведет себя молоток во время работы. Если вы заметили, что молоток отскакивает или перестает эффективно проникать в материал, это признак того, что лезвие не подходит для данной поверхности. Самое прочное лезвие не всегда будет лучшим выбором - важно то, как оно сочетается со структурой материала и как передается энергия удара.

Какие лезвия являются самыми лучшими и универсальными?

Если вы ищете лезвия, которые подойдут для большинства задач, начните с двух самых классических типов: остроконечного и плоского. Это дуэт, который позволит вам справиться с более чем 80 % стандартных строительных работ. Лезвие с шипом (острием) идеально подходит для разрушения твердых поверхностей, особенно когда вам нужна точность и проникновение в одну точку - идеально для дробления бетона, камня или асфальта. Плоское лезвие (зубило), напротив , незаменимо для резки, подрывания и расчистки поверхностей. Благодаря более широкому наконечнику оно позволяет равномерно распределять энергию и создавать чистые, ровные края.

Во многих случаях сочетание этих двух ножей в одном наборе является лучшим решением, поскольку позволяет быстро адаптироваться к различным задачам. Однако если вы работаете в условиях, где преобладает камень или железобетон, стоит обратить внимание на коническое или тупое лезвие - первое обеспечивает лучший контроль при работе с железобетоном, а второе идеально подходит для дробления больших блоков камня. Качество изготовления также имеет большое значение. Лезвия из хромованадиевой или молибденовой стали обладают гораздо большей износостойкостью и термостойкостью, что делает их надежным выбором для длительной работы.

Типы задач и то, какое лезвие для них использовать - теперь конкретика!

Выбор грота для конкретной задачи - основа эффективной работы. Ниже приведен обзор, который поможет вам подобрать подходящее лезвие для запланированного проекта:

|

Тип задачи |

Рекомендуемый грот |

Почему именно этот грот? |

|

Снос зданий |

Заостренный + плоский |

Заостренный для точечного разрушения бетона, плоский для очистки и придания формы поверхностям после сноса. |

|

Разрушение скал в карьерах |

Тупой / конический |

Большая контактная поверхность для эффективного дробления каменных блоков и снижения риска заклинивания |

|

Дробление железобетона |

Конический / заостренный |

Коническая часть контролирует направление трещины, а заостренная облегчает проникновение в твердый бетон |

|

Работа с асфальтом |

Плоский / заостренный |

Плоская для резки и зачистки, заостренная для точечной обработки краев |

|

Мытье полов |

Плоский |

Идеально подходит для скалывания тонких слоев и выравнивания поверхностей |

|

Демонтаж железобетонных конструкций |

Конический |

Эффективно проникает в арматуру и сохраняет устойчивость при сильных ударах |

|

Извлечение камней из грунта |

Заостренный |

Проникает в грунт и облегчает извлечение каменных глыб |

|

Дробление валунов |

Тупой |

Максимально увеличивает энергию удара, разрушая материал и не проникая глубоко в грунт |

|

Земляные работы |

Заостренный |

Концентрирует силу в одной точке, облегчая разрыхление твердого грунта |

|

Резка бетона |

Плоский |

Позволяет добиться ровных линий и контролировать направление реза |

Благодаря такой подгонке лезвие не только работает эффективнее, но и медленнее изнашивается. Стоит помнить, что плохо подогнанное лезвие может сократить срок службы до половины - особенно при работе с материалами с высоким содержанием кварца или при слишком высокой температуре удара.

Из каких материалов изготавливаются наконечники стрел?

Материал, из которого изготовлен клинок, имеет огромное значение - он влияет на долговечность, износостойкость и гибкость во время использования. Наиболее распространены углеродистая сталь, марганцевая сталь, молибденовая сталь, хромированная сталь или хром-ванадиевая сталь, и каждый из этих сплавов обладает несколько иными свойствами.

Углеродистая сталь - самое дешевое, но и наименее прочное решение. Она хорошо подходит для легких работ, где нет экстремальных нагрузок. Марганцевая сталь, напротив, более гибкая и устойчивая к ударам - идеальный вариант для твердых пород и железобетона. Для более сложных проектов, где важны и прочность, и точность, стоит выбрать молибденовую (Cr-Mo) или хром-ванадиевую (CrV) сталь. Это высококачественные материалы, которые обеспечивают долгий срок службы даже при интенсивной эксплуатации.

В последние годы для изготовления специализированных промышленных лезвий стали использовать композитные материалы. Несмотря на высокую стоимость, они обладают исключительной износостойкостью и термостойкостью, что делает их практически неразрушимыми в экстремальных условиях. Однако для большинства пользователей профессиональных гидравлических молотов лучшим выбором остаются лезвия из стали Cr-Mo или CrV - они представляют собой идеальный компромисс между долговечностью, ценой и универсальностью.

Как подобрать отвал к экскаватору?

Выбор отвала для экскаватора - процесс, требующий знания параметров оборудования и специфики выполняемых работ. Гидромолоты для экскаваторов различаются по весу, рабочему давлению, расходу масла и энергии удара - и именно эти факторы определяют, какой грот будет работать лучше всего. Слишком маленький отвал может не использовать всю мощность молота, в то время как слишком большой отвал приведет к перегрузке плунжера или повреждению навесного оборудования. Поэтому важно подобрать отвал не только в соответствии с типом материала (бетон, камень, асфальт), но и с классом экскаватора. Например, для машин весом 12 тонн лучше всего подходят отвалы диаметром 75-90 мм, в то время как для более крупных экскаваторов требуются отвалы диаметром до 135 мм.

Если вы ищете проверенные гидромолоты и зубила для экскаваторов, загляните на сайт компании "Технаполанд". Здесь вы найдете профессиональное навесное оборудование для экскаваторов разных классов - от легких землеройных моделей до тяжелых отбойных молотков. Компания предлагает широкий ассортимент наконечников стрел из высококачественной стали, подходящих к самым популярным маркам экскаваторов. Благодаря консультациям специалистов и проверенному качеству вы можете быть уверены, что ваше оборудование будет работать с максимальной эффективностью и долговечностью.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Можно ли использовать один отвал для всех работ по сносу?

Нет, один нож не подходит для всех видов работ по сносу, поскольку для разных материалов требуется разная форма и твердость наконечника. Заостренный наконечник является наиболее универсальным, но другие типы лучше подходят для асфальта или железобетона.

Как узнать, какое долото лучше всего подходит для моего гидромолота?

Самый простой способ подобрать долото - проверить технические характеристики молота, т.е. расход масла, давление и энергию удара. Хороший производитель или поставщик долот всегда поможет вам выбрать подходящую модель для вашего гидромолота.

Имеет ли значение размер лезвия?

Да, диаметр и длина грота должны соответствовать классу экскаватора и мощности молота, иначе возможно повреждение оборудования или снижение производительности. Слишком большой грот перегрузит гидравлическую систему, а слишком маленький грот не позволит полностью использовать энергию удара.

Как долго служит грот?

Срок службы грота зависит от качества материала и интенсивности работы - при обычных условиях он составляет от 300 до 1 000 часов работы. При работе с абразивными материалами, такими как гранит или кварцит, срок службы может сократиться всего до 200 часов.

Достаточно ли одного лезвия?

Если вы работаете с различными материалами, стоит иметь как минимум два типа лезвий - остроконечное и плоское. Так вы сможете подобрать инструмент в соответствии с поставленной задачей и значительно продлить срок его службы.

Что означают буквы на лезвии?

Буквы указывают на производителя, тип стали или конкретную модель ножа, например, "Moil", "Chisel" или "Blunt". Они помогают определить его назначение и совместимость с конкретным гидравлическим молотком.

Нужно ли ремонтировать изношенный грот?

Ремонтировать наконечники стрел не рекомендуется, так как сварка или шлифовка могут повредить структуру стали и снизить ее твердость. Лучше заменить наконечник копья на новый - это более безопасное и экономичное решение в долгосрочной перспективе.

Какой грот выбрать для 15-тонного экскаватора?

Для экскаваторов весом около 15 тонн лучше всего подходят лопасти диаметром 90-110 мм, которые эффективно передают энергию удара. В зависимости от типа материала рекомендуется выбирать конический или заостренный отвал.

Какой тип отвала наиболее универсален?

Самым универсальным вариантом является острие, которое подходит для большинства задач, от дробления бетона до легкого разрушения. Это незаменимый элемент оборудования для любого оператора гидравлического молота.

Ножницы, отбойные челюсти для экскаваторов

Ножницы, отбойные челюсти для экскаваторов

гидравлический бур

гидравлический бур

Гидравлические копровые молоты для экскаваторов

Гидравлические копровые молоты для экскаваторов

Просеивающие ковши для экскаваторов

Просеивающие ковши для экскаваторов

Грейферы для экскаваторов

Грейферы для экскаваторов

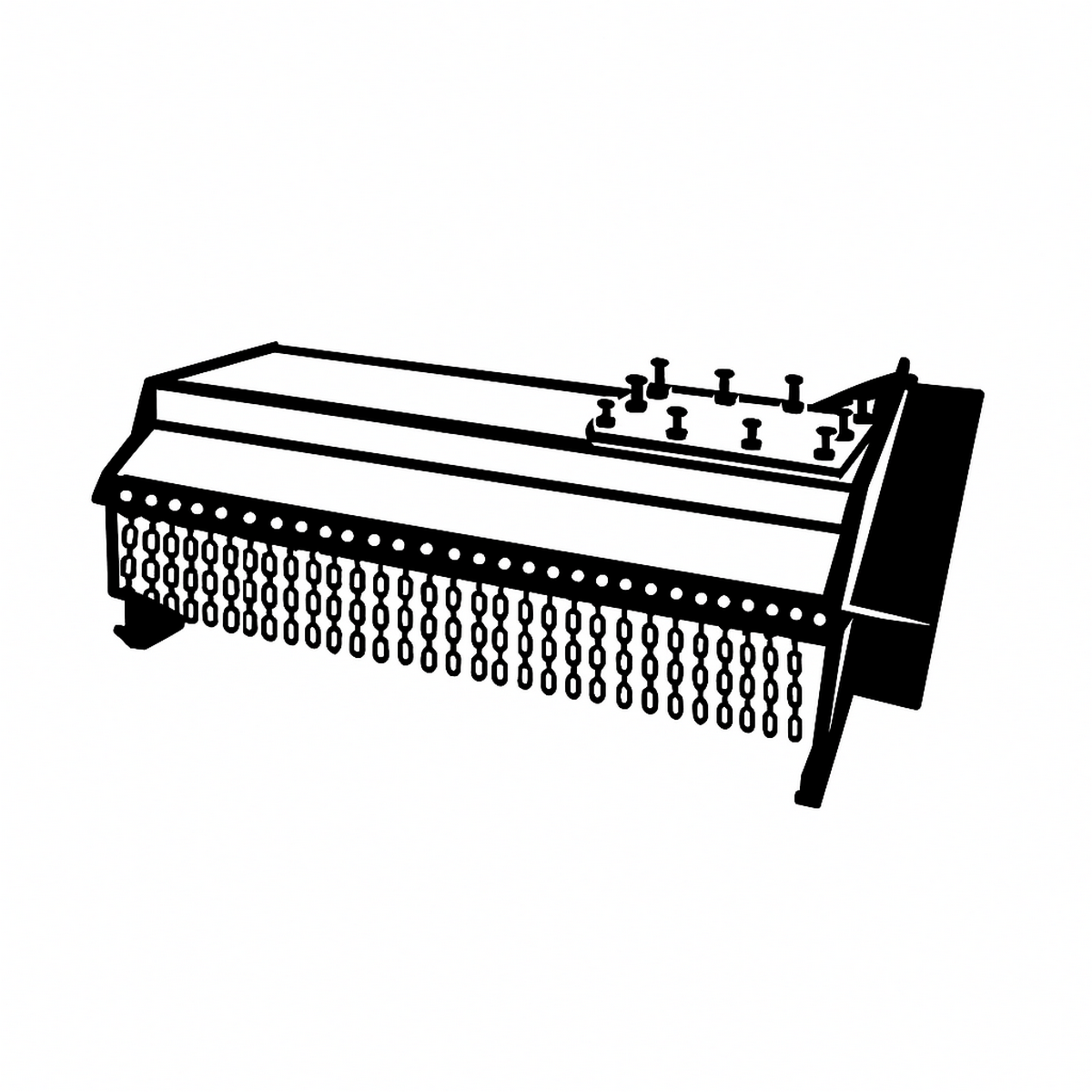

Цепные траншейные экскаваторы

Цепные траншейные экскаваторы

Смесительные ковши для экскаваторов

Смесительные ковши для экскаваторов

Мульчер-измельчитель

Мульчер-измельчитель

Назад

Назад