De reparatiekosten van een defect aan een groot hydraulisch grondboor kunnen oplopen tot 50.000 pond - dat is de prijs van een nieuwe personenauto of negen maandsalarissen voor de machinist. De meeste storingen kunnen worden voorkomen door een goede werking en regelmatig onderhoud. Een opwarmtijd van vijf minuten voor de hydraulische olie, het controleren van de drie basisbedrijfsparameters of het volgen van de regel van pauzes om de twee uur zijn eenvoudige stappen die de levensduur van uw apparatuur met 30-50 procent kunnen verlengen.

Waarom kan vijf minuten opwarmen u tienduizenden ponden besparen?

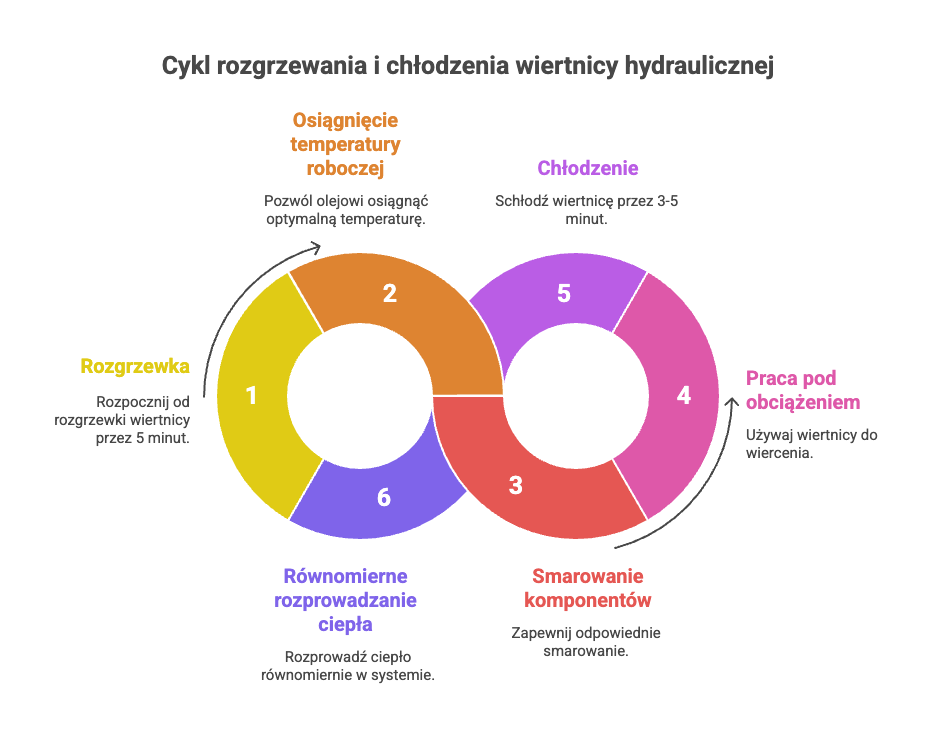

De meeste machinisten hebben de gewoonte om dit te doen - ze starten de machine en gaan meteen aan de slag. Dit is een van de duurste fouten die u kunt maken bij het bedienen van hydraulische grondboren. Koude hydraulische olie heeft totaal andere eigenschappen dan olie die zijn optimale bedrijfstemperatuur heeft bereikt. De olie is dichter, stroomt niet vrij door het systeem en biedt niet voldoende smering voor alle bewegende delen. Wanneer je een koud systeem dwingt om onmiddellijk onder volle belasting te werken, creëer je omstandigheden voor versnelde slijtage van de hydraulische pomp, kleppen en motoren.

Daarom is het belangrijk om, vooral in de winter, de boormachine onbelast te laten draaien en niet in de grond te boren. Op die manier wordt de olie van de koude boor in de olietank van de machine gepompt en daar opgewarmd.

Een professionele opwarming is niet zomaar een paar omwentelingen van de boormachine bij stationair toerental. Het is een weloverwogen proces dat minimaal vijf minuten moet duren bij een lichte belasting. Gedurende deze tijd bereikt de hydraulische olie geleidelijk de bedrijfstemperatuur, neemt de viscositeit af en krijgen alle systeemcomponenten voldoende smering. Vooral in de winter, wanneer de omgevingstemperatuur onder het vriespunt daalt, wordt dit proces absoluut kritisch. Hoewel wintervaste oliën betere eigenschappen hebben bij lage temperaturen, hebben zelfs zij tijd nodig om optimaal te presteren.

Net zo belangrijk als het opwarmen is het goed afkoelen van het systeem na intensieve werkzaamheden. Plotseling uitschakelen van de motor na zwaar boorwerk leidt tot oververhitting van de hydraulische knooppunten - de olie die in de afgesloten ruimten achterblijft, kan niet circuleren en de temperatuur kan oplopen tot kritieke waarden. Laat de boor daarom 3-5 minuten stationair draaien na een zware boring. Hierdoor kan de olie overtollige warmte afvoeren en de temperatuur gelijkmatig over het systeem verdelen. Deze eenvoudige gewoonte kan de levensduur van hydraulische grondboren voor bouwmachines met wel 30-40 procent verlengen.

De professionele graafmachineboren van JCB zijn ontworpen voor maximale duurzaamheid bij zwaar gebruik. Even betrouwbaar zijn de hydraulische grondboren voor graafmachines van CAT, waarvan het ontwerp volledige controle over het boorgat garandeert. In het compacte segment verdient de Kubota minigraver met hydraulische grondboor een vermelding, en onder de lichtgewicht machines valt de Bobcat hydraulische grondboor voor graaflaadmachine op.

Drie parameters die je elke dag moet controleren - anders stopt je boorinstallatie met werken

Het dagelijks controleren van fundamentele bedrijfsparameters is het verschil tussen betrouwbare apparatuur en een kostbare storing. Het gaat niet om ingewikkelde metingen waarvoor gespecialiseerde apparatuur nodig is - gewoon basisobservatie en een paar eenvoudige controles die je elke ochtend niet meer dan 10 minuten kosten.

- Werkdruk is de eerste en belangrijkste parameter die je moet controleren. Elke fabrikant van hydraulische grondboren specificeert optimale drukwaarden voor hun uitrusting en het overschrijden van deze grenzen leidt tot versnelde slijtage van afdichtingen, drukreducerende kleppen en de hele hydraulische pomp.

- De oliestroom is het tweede kritieke stukje van de puzzel. Een onvoldoende oliestroom - te weinig of te veel - heeft een directe invloed op het koppel en de efficiëntie van de boorinstallatie. Wanneer het debiet onder de minimumwaarden zakt, verliest de boorinstallatie vermogen en verhoogt de operator instinctief de druk, wat leidt tot oververhitting van het hele systeem. Aan de andere kant resulteert een te hoog debiet in een te hoge snelheid, wat bij een verkeerd gekozen boor kan leiden tot voortijdige vernietiging. De meeste moderne graafmachines hebben ingebouwde debietmeters, maar als je machine er geen heeft, is het de moeite waard om te investeren in een draagbare hydraulische debietmeter.

- De temperatuur van het hydraulische systeem is de derde pijler voor een veilige werking. De limiet van 80-90 graden Celsius voor hydraulische componenten is geen suggestie - het is een harde veiligheidslimiet. Als deze temperatuur wordt overschreden, degradeert de olie, gaan de smeereigenschappen verloren en neemt de slijtage van alle bewegende delen exponentieel toe. Vooral tijdens de zomerhitte of bij intensief boren in harde grond kan de temperatuur heel snel oplopen.

Moderne hydraulische grondboren voor graaflaadmachines hebben vaak ingebouwde temperatuursensoren met een akoestische waarschuwing, maar oudere modellen moeten handmatig worden gecontroleerd met een contactthermometer of pyrometer.

Wiebelen van de graafmachine = vroegtijdige dood van de boorinstallatie. Hoe bereid je de ideale werklocatie voor?

De stabiliteit van de machine is de basis voor de langdurige werking van elk hydraulisch grondboor. Helaas zie ik maar al te vaak machinisten die beginnen te boren op een onstabiele, oneffen ondergrond zonder zich bewust te zijn van de gevolgen daarvan. Het wiebelen van de graafmachine tijdens het boren genereert extra zijwaartse krachten die de snelkoppelingen, hydraulische leidingen en het boorlichaam zelf belasten op een manier waarvoor het niet is ontworpen. Deze abnormale belastingen leiden tot microscheurtjes in de structuur, speling in lagers en voortijdige slijtage van afdichtingen.

De werklocatie voorbereiden is meer dan alleen de grond egaliseren. De grond moet niet alleen vlak zijn, maar ook draagkrachtig - zachte grond zorgt ervoor dat de graafmachine gaat 'werken' tijdens het boren, wat de precisie van het hele proces beïnvloedt. De ideale locatie is een verhard terrein met een helling van niet meer dan 5 graden, met de mogelijkheid om de stabilisatoren van de graafmachine volledig te vullen. Als u werkt op terrein met variabele topografie, zoek dan altijd naar gebieden waar u de machine kunt plaatsen met alle vier de steunpunten op een gelijk niveau. Controleer bij graafmachines op rupsen ook of de rupsspanning voldoende is - losse rupsbanden vergroten het wiebelen tijdens het boren.

Hydraulische stabilisatoren zijn geen optie - ze zijn een essentieel onderdeel van veilig werken. Veel moderne hydraulische grondboren voor rupsgraafmachines vereisen het gebruik van stabilisatoren voor optimale prestaties. Wanneer je ze uitschuift, moet je eraan denken om de belasting gelijkmatig te verdelen - één stabilisator die harder leunt dan de andere veroorzaakt spanningen in de machinestructuur, die worden doorgegeven aan de hele boorinstallatie. Controleer de stabiliteit na het positioneren door testrotaties van de boorinstallatie zonder belasting uit te voeren - elke trilling of beweging van de graafmachine wijst op de noodzaak van herpositionering.

Winterboren bij min twintig graden - wanneer laat standaardolie het afweten en wat te doen?

Het gebruik van hydraulische grondboren in de winter is een echte test voor de duurzaamheid van het hele systeem. Wanneer de temperatuur onder -10 graden Celsius zakt, beginnen standaard hydraulische oliën hun eigenschappen aanzienlijk te veranderen. Ze worden dik, verharden en de doorstroming door kleppen en leidingen neemt drastisch af. In extreme omstandigheden, bij min 20 graden Celsius,kan klassieke hydraulische olie zich gedragen als een pasta, waardoor het vrijwel onmogelijk wordt voor de installatie om normaal te functioneren. Het is niet alleen een prestatieprobleem - het is een directe bedreiging voor de dure onderdelen van de hydraulische pomp, die bij het pompen van de dikke olie met overmatige belasting werkt.

Wintervaste oliën zijn geen luxe, maar een noodzaak bij het werken in barre weersomstandigheden. Ze verschillen niet alleen van standaardoliën door hun viscositeit bij lage temperaturen, maar ook door hun pakket antislijtage-additieven en stabilisatoren, die het hydraulische systeem beschermen tegen corrosie veroorzaakt door condensatie. Moderne koudebestendige oliën blijven vloeibaar, zelfs bij min 30 graden Celsius, waardoor hydraulische grondboren voor minigravers zelfs onder de zwaarste omstandigheden normaal kunnen werken. De olie verversen is echter niet genoeg - je moet ook alle afdichtingen en slangen controleren, die broos kunnen worden en bij koude temperaturen kunnen breken.

Uitgebreide opwarmtijden van wel 15-20 minuten zijn essentieel voordat u met winterboren begint. Koude olie heeft veel langer nodig om zijn optimale bedrijfstemperatuur te bereiken en overhaasting kan de hydraulische pomp of kleppen beschadigen. Houd de drukmeters tijdens het opwarmen in de gaten - als de druk aanzienlijk hoger is dan onder normale omstandigheden, is dat een teken dat de olie nog te koud is voor intensief gebruik. Bovendien is het een goed idee om het oliepeil vaker te controleren in de winter - condensatie in het reservoir kan een schijnbare stijging van het oliepeil veroorzaken, maar leidt in feite tot verdunning en verslechtering van de smeereigenschappen.

Vijf dodelijke zonden van de booreilandgebruiker - controleer of je ze niet elke dag begaat

Wat kan er misgaan? Heel veel, eigenlijk. Wat bedoelt u?

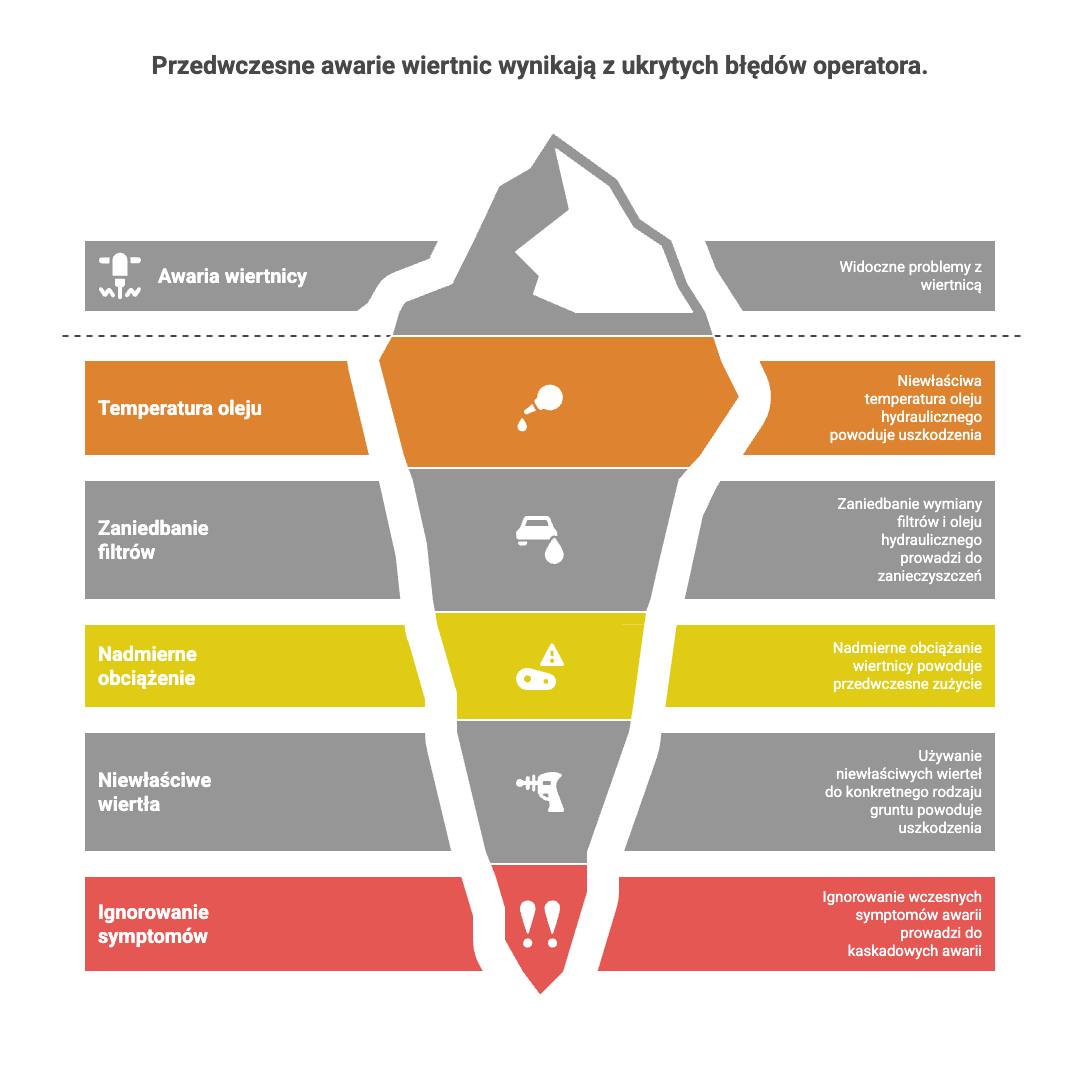

- De eerste en meest voorkomende fout is werken met de verkeerde hydrauliekolietemperatuur. Te koude olie zorgt, zoals ik al zei, niet voor voldoende smering, maar oververhitte olie is net zo destructief. Zodra de temperatuur boven de 90 graden Celsius komt, begint de olie op moleculair niveau af te breken en verliest het zijn smerende en corrosiewerende eigenschappen. Helaas negeren veel operators de temperatuurindicatoren in de overtuiging dat 'het op de een of andere manier wel zal werken'. Dit 'op de een of andere manier' kost gemiddeld 15-20.000 pond per jaar aan voortijdige reparaties aan de hydraulische pomp en vervanging van systeemonderdelen.

- De tweede zonde is nalaten filters en hydraulische olie te verversen. Vervuilde olie is als bloed met cholesterol - het circuleert wel door het systeem, maar het vervult zijn functie niet. Microscopische verontreinigingen werken als schuurpapier op alle bewegende onderdelen en veroorzaken versnelde slijtage. Fabrikanten specificeren verversingsintervallen niet voor niets om de 500-1000 bedrijfsuren - deze cijfers zijn het resultaat van nauwkeurige analyses van olieafbraak onder echte bedrijfsomstandigheden. Besparen op olie verversen is een valse economie die leidt tot reparaties die tien keer zoveel kosten als het bespaarde bedrag.

- De derde fout is het overbelasten van de installatie door te agressieve bedrijfsparameters. Veel machinisten denken dat hoe sneller en harder, hoe beter. Ondertussen vereist elk bodemtype een aanpassing in snelheid en neerwaartse kracht. Te snel boren in harde grond veroorzaakt oververhitting van de boorkroon en vroegtijdige slijtage van de hoofdlagers. Aan de andere kant leidt te langzaam boren in zachte grond tot meer weerstand, waardoor het hele aandrijfsysteem wordt belast.

- Een kleiboor werkt niet in steen, terwijl een rotsboorkroon te snel slijt in zand.

- De vijfde en laatste is het negeren van vroege tekenen van defecten - ongewone trillingen, geluiden of veranderingen in de aard van het werk. Ervaren machinisten kunnen dreigende problemen 'aanvoelen' lang voordat ze zich volledig openbaren. Ongewone trillingen, een verandering in werktoon, een daling in koppel - dit zijn allemaal waarschuwingssignalen die een onmiddellijke reactie vereisen. Het negeren van deze symptomen leidt tot cascadestoringen, waarbij het falen van één onderdeel de vernietiging van volgende onderdelen tot gevolg heeft.

Onderhoudsschema vijfhonderd - duizend - duizend vijfhonderd - wanneer moet je wat vervangen en waarom is dit cruciaal?

Een onderhoudssysteem gebaseerd op het aantal gewerkte manuren is de basis voor een langdurige werking van hydraulische grondboren. Het eerste grote onderhoud vindt plaats bij 500 manuren, wat in de praktijk neerkomt op ongeveer 3-4 maanden intensief gebruik. Op dat moment wordt de eerste hydraulische olie ververst, samen met het voorfilter en het hoofdfilter. Dit lijkt misschien vroeg, maar nieuwe olie bevat altijd microscopisch kleine verontreinigingen uit het fabricageproces, die tijdens de eerste honderden bedrijfsuren uit het systeem worden 'gewassen'. Daarnaast produceren nieuwe afdichtingen en bewegende delen natuurlijke slijtageproducten die uit het systeem moeten worden verwijderd.

De servicebeurt van duizend uur is een veel uitgebreidere procedure. Naast de standaard olie- en filterverversing worden de prestaties van de hydraulische pomp, de dichtheid van het hele systeem en de conditie van de componenten gecontroleerd. Dit is ook het moment om de aanhaalmomenten van alle boutverbindingen te controleren - trillingen tijdens het gebruik kunnen ertoe leiden dat ze losraken, met schade aan de schroefdraad en dure reparaties tot gevolg. Ervaren onderhoudstechnici kunnen 95 procent van de potentiële problemen in dit stadium opsporen voordat ze uitgroeien tot grote storingen.

De inspectie van 1500 uur is het belangrijkste moment in de levensduur van een hydraulische grondboor. Na deze bedrijfsperiode worden alle zwakke punten in het ontwerp en de montagekwaliteit duidelijk. Een uitgebreide servicebeurt bij een erkend centrum omvat demontage van de belangrijkste onderdelen, dimensionale inspectie van bewegende delen en vervanging van alle afdichtingen. Het is ook het ideale moment om de software van de hydraulische besturingen te upgraden en de besturingskaarten bij te werken volgens de nieuwste aanbevelingen van de fabrikant. De kosten van een dergelijke onderhoudsbeurt kunnen oplopen tot £8-12.000, maar dit is nog steeds een fractie van de prijs van een nieuwe boorinstallatie, die £80-120.000 kan kosten. Een goed uitgevoerde servicebeurt van 1.500 uur kan de levensduur van de apparatuur met nog eens 2.000-2.000 manuren verlengen.

Lees ook:

- Hoe kies je de juiste hydraulische grondboor voor een minigraver?

- Boorinstallaties voor rupsgraafmachines - wat moet u weten voordat u tot aanschaf overgaat?

- Hydraulische grondboor voor graaflaadmachines - waar moet u op letten voor de juiste uitrusting?

- Soorten boorinstallaties voor graafmachines - welke kiezen voor specifieke taken en materialen?

- Wanneer koopt u een nieuw of gebruikt hydraulisch grondboor - hoe neemt u de juiste beslissing?

- Hydraulische grondboren - wanneer is het de moeite waard om te kopen en wanneer is het beter om te huren?

- Hydraulische grondboor voor graafmachines - wat voor hydraulische, mechanische of pneumatische aandrijving?

- De meest voorkomende storingen en defecten van hydraulische grondboren - hoe ze op te lossen?

- Moderne hydraulische boorinstallaties - we presenteren hun toepassing in de bouw, land- en bosbouw

Scharen, sloopgrijpers voor graafmachines

Scharen, sloopgrijpers voor graafmachines

hydraulische grondboor

hydraulische grondboor

Hydraulische paalrammers voor graafmachines

Hydraulische paalrammers voor graafmachines

Zeefbakken voor graafmachines

Zeefbakken voor graafmachines

Sloop hydraulische grijpers voor graafmachines

Sloop hydraulische grijpers voor graafmachines

Ketting-sleuvenfrezen

Ketting-sleuvenfrezen

Mengbakken voor graafmachines

Mengbakken voor graafmachines

Klepelmaaiers

Klepelmaaiers

Vorige

Vorige