Twój młot hydrauliczny przestał działać tak, jak powinien? A może coś stuka, ale nie tam, gdzie trzeba? Zanim rozbierzesz pół maszyny lub zadzwonisz po serwis, sprawdź, co naprawdę może być przyczyną. W tym poradniku znajdziesz konkretne scenariusze usterek – od braku uderzeń, przez spadki wydajności, aż po problemy z gazem i wycieki.

Z młotem coś nie gra? Zacznij od podstawowej kontroli, zanim zadzwonisz po serwis

Zanim dojdziesz do wniosku, że Twój młot hydrauliczny nadaje się do poważnego remontu, warto zacząć od prostych i szybkich czynności diagnostycznych. Nie wszystko, co wygląda na awarię, faktycznie nią jest. Czasem problem tkwi w zbyt niskim ciśnieniu oleju lub azotu, luźnym połączeniu hydraulicznym albo po prostu w zabrudzonym grocie.

Dobrym nawykiem jest codzienna kontrola wzrokowa przed rozpoczęciem pracy. Sprawdź, czy nie ma pęknięć obudowy, czy grot jest czysty, a przewody nie przeciekają. Następnie uruchom urządzenie na kilka chwil – jeśli młot nie uderza równo, słychać nienaturalne dźwięki albo pojawia się nierówna praca, to znak, że coś warto sprawdzić głębiej.

Pamiętaj, że szybka reakcja na pierwsze objawy może uchronić Cię przed dużymi kosztami. Brak podstawowej kontroli przed uruchomieniem to jeden z najczęstszych błędów, jakie popełniają użytkownicy młotów hydraulicznych. Wiele usterek wynika z rzeczy, które można wychwycić dosłownie w kilka minut.

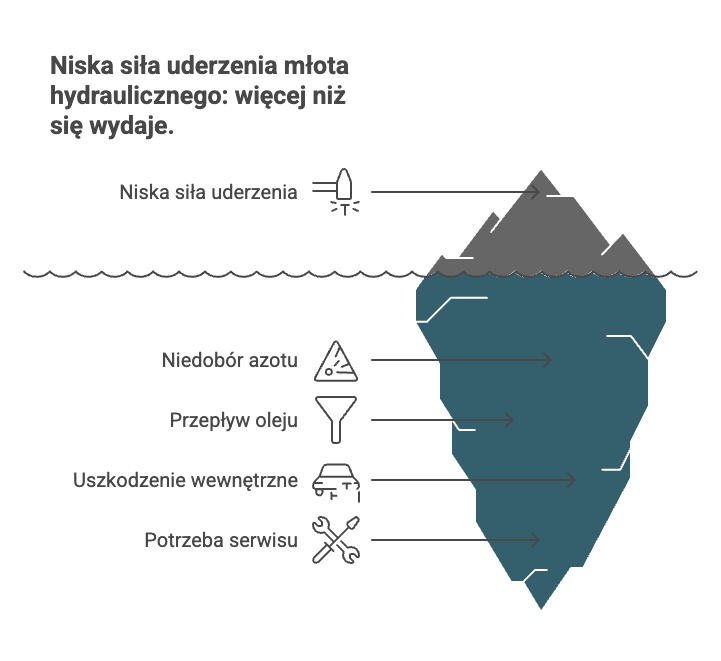

Młot uderza za słabo albo wcale? Zobacz, gdzie najczęściej leży problem

Gdy siła uderzenia spada lub znika całkowicie, nie zawsze oznacza to poważną awarię. Niska siła uderzenia to często efekt niedoboru azotu w akumulatorze gazowym. W wielu przypadkach wystarczy jedynie uzupełnić jego poziom i ustawić prawidłowe ciśnienie zgodnie z dokumentacją techniczną.

Innym powodem może być nieodpowiedni przepływ oleju hydraulicznego, szczególnie gdy układ maszyny nie jest prawidłowo skalibrowany. Dla operatora to sygnał, by zajrzeć do ustawień zaworów i przefiltrować olej, jeśli nie był wymieniany od dłuższego czasu. W skrajnych przypadkach, gdy uderzeń brak całkowicie, problem może tkwić w uszkodzeniu tłoka lub cylindra.

Jeśli wyeliminujesz podstawowe przyczyny, a sprzęt nadal nie działa prawidłowo, czas na diagnozę w serwisie specjalistycznym. To szczególnie ważne w przypadku modeli pracujących z dużym obciążeniem. Nie bagatelizuj tego momentu – dalsza eksploatacja może doprowadzić do trwałych uszkodzeń wewnętrznych.

Wydajność młota spada z dnia na dzień? Winne mogą być te trzy rzeczy

Jeśli masz wrażenie, że Twój młot jeszcze niedawno pracował pełną parą, a teraz powoli "gaśnie", zwróć uwagę na elementy eksploatacyjne, stan oleju i przewody. To najczęstsze punkty zapalne, które powodują spadek efektywności.

Grot, uszczelnienia czy filtr oleju to części, które ulegają zużyciu przy każdym projekcie. Jeśli pracujesz intensywnie, wymiana powinna odbywać się regularnie, najlepiej co kilka set godzin pracy. Inaczej ryzykujesz nie tylko gorszą skuteczność, ale też poważniejsze uszkodzenia układu.

Do tego dochodzi zanieczyszczony olej hydrauliczny, który może powodować mikrozatory, a nawet doprowadzić do awarii zaworów. Nie zapominaj również o szybkozłączach i przewodach – nawet drobne nieszczelności mogą skutkować stratą ciśnienia i spadkiem mocy.

Dla profesjonalistów, którzy cenią trwałość i moc, idealnym wyborem będzie młot wyburzeniowy CAT lub młot wyburzeniowy JCB. Sprawdź również młoty wyburzeniowe Kubota i młoty wyburzeniowe Bobcat – doskonale radzą sobie nawet z najtwardszym materiałem.

Młot działa, ale „dziwnie”? Poznaj typowe objawy nieregularnej pracy

Nieregularne uderzenia, nieoczekiwane przerwy w pracy albo dziwne drgania? To nie przypadek. Takie objawy zwykle związane są z problemami z ciśnieniem azotu, zapchanym filtrem albo uszkodzonymi zaworami. Nie czekaj, aż urządzenie odmówi posłuszeństwa – działaj przy pierwszych oznakach niestabilności.

Wibracje często wynikają z luźnych mocowań, zużytych elementów tłumiących albo nieprawidłowego ustawienia ciśnienia gazu. Zignorowane, mogą szybko doprowadzić do uszkodzenia narzędzia roboczego, a nawet obudowy. Jeśli zauważyłeś nierówne uderzenia albo dźwięki, których wcześniej nie było, to sygnał, że coś należy przejrzeć.

Czasem wystarczy wyczyścić układ olejowy i poprawić ustawienia, by przywrócić młot do formy. W bardziej zaawansowanych przypadkach konieczna będzie pomoc serwisu. Ale jedno jest pewne – nieregularności zawsze czemuś służą. I zawsze zwiastują coś więcej.

Olej tam, gdzie nie powinien? Jak radzić sobie z wyciekami i nieszczelnościami?

Wycieki oleju hydraulicznego to jeden z najczęstszych i najbardziej ignorowanych problemów. Niby nic wielkiego, ale z czasem powodują poważne spadki ciśnienia i znacznie obniżają skuteczność działania. Do tego dochodzi ryzyko zabrudzenia miejsca pracy i zwiększone zużycie komponentów.

Najczęstszym winowajcą są luźne szybkozłącza, zużyte uszczelki i pęknięte przewody. Z czasem obniża się szczelność układu, co skutkuje mikrowyciekami – często niewidocznymi gołym okiem. Dlatego tak ważne jest, by od czasu do czasu przeprowadzić kontrolę z testerem ciśnienia lub przy pomocy specjalistycznych płynów wykrywających nieszczelności.

Jeśli widzisz plamy pod maszyną albo poziom oleju spada szybciej niż zwykle, nie bagatelizuj tego. Wymiana przewodu to wydatek kilkudziesięciu złotych. Ale niewykryta nieszczelność może kosztować kilkanaście razy więcej, jeśli doprowadzi do awarii pompy czy zaworu.

.png)

Uciekający azot i awarie zaworów? Tak rozpoznasz problemy z gazem

Nieprawidłowe ciśnienie azotu w zbiorniku może skutkować nie tylko spadkiem siły uderzenia, ale też nieregularną pracą i nienaturalnymi dźwiękami podczas eksploatacji. Najczęstsze problemy wynikają z nieszczelności zaworu ładowania albo z błędnej procedury nabijania.

Wielu użytkowników nie zdaje sobie sprawy, że azot w młocie trzeba kontrolować regularnie. Brak odpowiedniej ilości gazu powoduje wzrost drgań i obniża skuteczność pracy. Do tego dochodzi naturalna utrata gazu z czasem – szczególnie jeśli młot był przez dłuższy czas nieużywany lub przechowywany w niewłaściwych warunkach.

Pamiętaj, że wszelkie prace z gazem powinny być wykonywane zgodnie z procedurą i najlepiej z użyciem oryginalnych komponentów. Błędnie dokręcone śruby czy zanieczyszczony zawór ładowania potrafią skutecznie unieruchomić całe urządzenie. A to zdecydowanie nie jest koszt, którego chcesz doświadczyć w trakcie roboty.

Kiedy młot się zużywa – jak rozpoznać zużyte elementy i nie przegapić momentu wymiany?

Wszystko się zużywa – to jasne. Ale jeśli chodzi o młoty do koparek, warto wiedzieć, kiedy zużycie staje się zagrożeniem dla reszty układu. Grot, uszczelnienia, klin mocujący i tłok to części, które musisz kontrolować cyklicznie.

Grot powinien być wymieniany przy pierwszych pęknięciach lub ubytkach, zanim doprowadzi do nierównomiernego rozkładu siły. Kliny mocujące powinno się obracać co 100–150 godzin, a wymieniać nie później niż co 500 godzin pracy. Co do uszczelnień, warto ustalić harmonogram przeglądów i trzymać się go jak najbardziej rygorystycznie.

Jeśli korzystasz z młotów wyburzeniowych do mini ładowarek lub młotów hydraulicznych do minikoparek, pamiętaj, że często ich eksploatacja jest intensywna, ale krótkotrwała. I właśnie dlatego zużycie może umykać przy rutynowych przeglądach. W takich przypadkach najlepiej trzymać się planu przeglądowego producenta i prowadzić prostą ewidencję roboczogodzin.

Przeczytaj także:

- Jak wybrać młot hydrauliczny do minikoparki?

- Zły młot to duży problem. Jak wybrać właściwy model do swojej koparki?

- Jak działa młot hydrauliczny?

- Młot hydrauliczny do koparko-ładowarki – na co zwrócić uwagę przy wyborze?

- Eksploatacja młota hydraulicznego w koparkach – jak wydłużyć jego żywotność?

- Kiedy kupić młot wyburzeniowy, a kiedy go wynająć?

- Nowy kusi gwarancją, używany ceną – jak podjąć dobrą decyzję przy zakupie młota hydraulicznego?

- Młot hydrauliczny a pneumatyczny do koparki – różnice, wady, zastosowania

- Młot udarowy czy hydrauliczny – co lepiej sprawdzi się w Twojej koparce?

- Nie wybieraj w ciemno – poznaj realne różnice między młotem a wibromłotem

- Smarowanie młota hydraulicznego – jaki smar do młota wybrać?

- Top 10 zastosowań młotów hydraulicznych w budownictwie i rozbiórkach

- Jak podłączyć młot do koparki?

- Ciśnienie robocze i przepływ oleju w młotach hydraulicznych

Nożyce, szczęki wyburzeniowe do koparek

Nożyce, szczęki wyburzeniowe do koparek

Wiertnice hydrauliczne

Wiertnice hydrauliczne

Kafary hydrauliczne do koparek

Kafary hydrauliczne do koparek

Łyżki przesiewające do koparek

Łyżki przesiewające do koparek

Chwytaki wyburzeniowe do koparek

Chwytaki wyburzeniowe do koparek

Koparki łańcuchowe

Koparki łańcuchowe

Łyżki mieszalnikowe do koparek

Łyżki mieszalnikowe do koparek

Kosiarki bijakowe

Kosiarki bijakowe

Previous

Previous