Nie każdy plac budowy wygląda tak samo – a już na pewno nie każdy młot poradzi sobie w każdych warunkach. Czasem liczy się moc i powtarzalność, kiedy indziej prostota i mobilność. I właśnie tu zaczyna się temat, który wraca regularnie w rozmowach operatorów, kierowników i właścicieli firm budowlanych: hydrauliczny czy pneumatyczny – który młot do koparki wybrać i kiedy? Nie chodzi o to, który „lepszy”. Chodzi o to, który lepiej dopasowany do Twojej roboty, warunków, ludzi i budżetu.

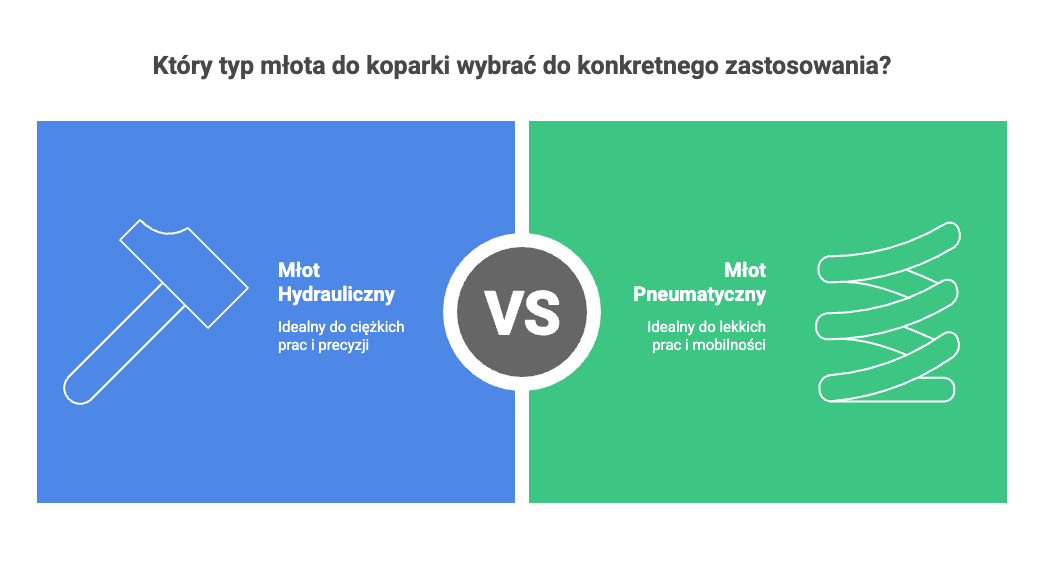

Młot hydrauliczny czy pneumatyczny do koparki – co naprawdę różni te dwa rozwiązania?

Choć na pierwszy rzut oka oba typy młotów robią dokładnie to samo, czyli rozbijają, kruszą i uderzają, to różnice między nimi są istotne i wpływają na wybór sprzętu pod konkretne zastosowanie. Wybierając młot do koparki, nie wystarczy spojrzeć na samą cenę – trzeba zrozumieć, jak działa każdy z nich i w jakim środowisku czuje się najlepiej.

Młoty wyburzeniowe do koparek hydrauliczne bazują na energii płynącej z układu hydraulicznego maszyny, najczęściej zasilanego olejem pod ciśnieniem i wspieranego przez akumulator gazowy (zazwyczaj wypełniony azotem). Taki układ daje dużą siłę, możliwość regulacji i wysoką precyzję uderzeń. Co ważne – wszystko dzieje się w zamkniętym obiegu maszyny, bez konieczności zewnętrznego zasilania. Z kolei młoty pneumatyczne potrzebują sprężarki, ponieważ ich sercem jest tłok napędzany sprężonym powietrzem. Taki mechanizm jest lżejszy, prostszy, ale też mniej precyzyjny i wymaga zewnętrznego źródła powietrza.

Jeśli masz do czynienia z twardym betonem, skałami czy asfaltami – młot hydrauliczny poradzi sobie zdecydowanie lepiej, zwłaszcza w pracy ciągłej. Natomiast przy lżejszych pracach, gdzie liczy się mobilność i prostota działania, pneumatyczny może okazać się bardziej poręczny i wystarczający. Właśnie ta różnica w „ciężarze roboczym” często decyduje o wyborze.

Wydajność, serwis i bezpieczeństwo – jak młoty hydrauliczne i pneumatyczne wypadają w praktyce?

Gdy wchodzisz na plac budowy z młotem, liczy się nie tylko to, czy zadziała, ale jak będzie pracować w dłuższym czasie, ile przy tym pochłonie kosztów i jak odczuje to operator. W tych aspektach różnice między młotem hydraulicznym a pneumatycznym robią się naprawdę widoczne.

Pod względem wydajności, młoty hydrauliczne do minikoparek zdecydowanie prowadzą. Dzięki zastosowaniu tłoka i gazowego akumulatora mogą pracować z dużą siłą, nie tracąc przy tym na precyzji. Mają także systemy tłumienia drgań, które nie tylko chronią maszynę, ale też zwiększają komfort pracy operatora. W praktyce oznacza to mniejsze zmęczenie, lepszą kontrolę i mniejsze ryzyko urazów związanych z długotrwałą ekspozycją na wibracje.

W przypadku młotów pneumatycznych sytuacja wygląda inaczej. Są głośniejsze, generują więcej drgań i wymagają sprężarki, co wprowadza dodatkowy hałas i ogranicza swobodę pracy. Co prawda, ich budowa jest prostsza – mniej części oznacza mniej rzeczy, które mogą się zepsuć – ale nie da się ukryć, że pod względem bezpieczeństwa i komfortu pracy hydraulika wygrywa.

W serwisie również widać różnicę. Młoty hydrauliczne wymagają regularnych przeglądów, wymiany uszczelek, kontrolowania ciśnienia gazu. To bardziej złożony układ, ale jeśli jest dobrze utrzymany, odwdzięcza się niezawodnością. Pneumatyczne urządzenia mają mniej punktów serwisowych, jednak awarie sprężarek czy nieszczelności w instalacji potrafią skutecznie zatrzymać cały projekt.

W ofercie znajdziesz m.in. młot do koparki gąsienicowej CAT, młot hydrauliczny do koparki JCB, młot do minikoparki Kubota oraz młot do Bobcata. Każdy model został zaprojektowany z myślą o maksymalnej sile udaru i niezawodności.

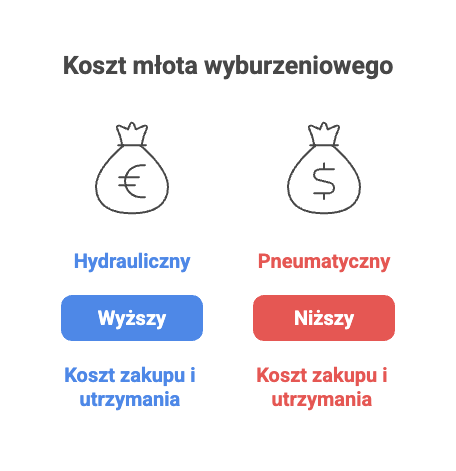

Koszty zakupu i utrzymania – kiedy hydraulika się opłaca, a kiedy warto zejść na powietrze?

Decyzja zakupowa to zawsze balans między budżetem a potrzebami. Młoty hydrauliczne kosztują więcej – i na starcie, i w utrzymaniu. Składają się z większej liczby komponentów, potrzebują oleju hydraulicznego, serwisów, a często także wsparcia specjalistycznego. Ale jednocześnie dają większą moc, wytrzymałość i możliwość pracy w wymagającym środowisku.

Młoty pneumatyczne są tańsze w zakupie i mają niższe koszty eksploatacyjne. Prosta konstrukcja oznacza mniej potencjalnych usterek, mniejszą potrzebę części zamiennych i łatwiejszy serwis. Ale trzeba tu uczciwie dodać – zyski te kończą się tam, gdzie zaczyna się poważna praca. Bo jeśli używasz sprzętu do intensywnego kruszenia betonu, skał czy asfaltu, to niska cena młota pneumatycznego może okazać się pozorna – po prostu nie wytrzyma obciążeń.

W tabeli z pliku jasno to widać: hydrauliczny młot wyburzeniowy do mini ładowarki czy koparki jest inwestycją, która się zwraca w dłuższym okresie przy ciężkiej pracy, a pneumatyczny – rozsądnym wyborem przy sporadycznym użyciu i ograniczonym budżecie. Do tego trzeba jeszcze doliczyć infrastrukturę: hydraulika wymaga maszyny z mocnym układem, pneumatyka – dostępu do kompresora. Każde rozwiązanie wiąże się więc z dodatkowymi kosztami zależnymi od warunków pracy.

Młoty hydrauliczne a pneumatyczne – kiedy który sprawdzi się na placu budowy?

Nie ma jednego uniwersalnego wyboru. To, który młot lepiej spełni swoje zadanie, zależy od tego, w jakich warunkach pracujesz i co chcesz osiągnąć. Jeśli rozbijasz żelbet na wysokościach, pracujesz z dużymi elementami konstrukcyjnymi albo często działasz w zmiennym terenie – młot hydrauliczny będzie rozwiązaniem bardziej wszechstronnym i niezawodnym.

Z kolei przy drobniejszych pracach – jak rozkuwanie cienkich warstw betonu, prace instalacyjne czy roboty pomocnicze – lżejszy młot pneumatyczny pozwoli na szybsze wdrożenie bez obciążania układu maszyny. Szczególnie gdy mówimy o zastosowaniach tymczasowych, pracach awaryjnych albo ograniczonym dostępie do cięższego sprzętu.

Z pliku wynika jasno: młoty hydrauliczne dominują tam, gdzie trzeba wytrzymałości i mocy, natomiast pneumatyczne odnajdują się lepiej w pracach pomocniczych i lekkich robotach budowlanych. I tu, i tu znajdą się konkretne zastosowania – sztuka polega na tym, by dobrze je dopasować do warunków, a nie iść w stronę „najpopularniejszego” rozwiązania.

Młot pneumatyczny czy hydrauliczny – nie tylko siła uderzenia się liczy

Ostateczny wybór między młotem hydraulicznym a pneumatycznym nie powinien sprowadzać się wyłącznie do parametrów katalogowych. Oczywiście, siła uderzenia i energia udaru to ważne liczby – ale to tylko fragment rzeczywistości na budowie. Liczy się też dostępność sprzętu, kompetencje operatorów, infrastruktura, w jakiej pracujesz, i... czas.

Hydrauliczny młot daje Ci więcej opcji w zakresie regulacji, tłumienia drgań i dostosowania siły do materiału. Ale wymaga też sprawnego układu hydraulicznego w maszynie, serwisu i dokładniejszej kontroli stanu technicznego. Pneumatyczny jest prostszy, ale nieco „surowszy” w działaniu – mniej precyzyjny, głośniejszy, bardziej podatny na wibracje.

Decyzja powinna uwzględniać nie tylko to, jak sprzęt działa na papierze, ale jak funkcjonuje w Twoim rytmie pracy, z Twoimi ludźmi i na Twoich budowach. Jeśli potrzebujesz maksymalnej wydajności – postaw na hydraulikę. Jeśli liczy się czas, lekkość i prostota – nie bój się sięgnąć po pneumatyczny. Właściwie dobrany osprzęt do koparki to ten, który realnie pasuje do Twojej roboty, a nie ten, który ma „lepsze parametry” w folderze.

Przeczytaj także:

- Jak wybrać młot hydrauliczny do minikoparki?

- Zły młot to duży problem. Jak wybrać właściwy model do swojej koparki?

- Jak działa młot hydrauliczny?

- Młot hydrauliczny do koparko-ładowarki – na co zwrócić uwagę przy wyborze?

- Eksploatacja młota hydraulicznego w koparkach – jak wydłużyć jego żywotność?

- Kiedy kupić młot wyburzeniowy, a kiedy go wynająć?

- Nowy kusi gwarancją, używany ceną – jak podjąć dobrą decyzję przy zakupie młota hydraulicznego?

- Najczęstsze usterki i awarie młotów hydraulicznych - jak je rozwiązać?

- Młot udarowy czy hydrauliczny – co lepiej sprawdzi się w Twojej koparce?

- Nie wybieraj w ciemno – poznaj realne różnice między młotem a wibromłotem

- Smarowanie młota hydraulicznego – jaki smar do młota wybrać?

- Top 10 zastosowań młotów hydraulicznych w budownictwie i rozbiórkach

- Jak podłączyć młot do koparki?

- Ciśnienie robocze i przepływ oleju w młotach hydraulicznych

Nożyce, szczęki wyburzeniowe do koparek

Nożyce, szczęki wyburzeniowe do koparek

Wiertnice hydrauliczne

Wiertnice hydrauliczne

Kafary hydrauliczne do koparek

Kafary hydrauliczne do koparek

Łyżki przesiewające do koparek

Łyżki przesiewające do koparek

Chwytaki wyburzeniowe do koparek

Chwytaki wyburzeniowe do koparek

Koparki łańcuchowe

Koparki łańcuchowe

Łyżki mieszalnikowe do koparek

Łyżki mieszalnikowe do koparek

Kosiarki bijakowe

Kosiarki bijakowe

Previous

Previous