Il costo della riparazione di un guasto a una trivella idraulica di grandi dimensioni può raggiungere le 50.000 sterline, pari al prezzo di un'autovettura nuova o a nove mesi di stipendio per l'operatore. La maggior parte di questi guasti può essere evitata con un funzionamento corretto e una manutenzione regolare. Un riscaldamento di cinque minuti dell'olio idraulico, il controllo dei tre parametri operativi di base o il rispetto della regola delle pause ogni due ore sono semplici accorgimenti che possono allungare la vita delle attrezzature del 30-50%.

Perché un riscaldamento di cinque minuti può farvi risparmiare decine di migliaia di sterline?

La maggior parte degli operatori ha l'abitudine di avviare la macchina e mettersi subito al lavoro. Questo è uno degli errori più costosi che si possono commettere quando si utilizzano trivelle idrauliche. L 'olio idraulico freddo ha proprietà completamente diverse rispetto all'olio che ha raggiunto la sua temperatura di esercizio ottimale. È più denso, non scorre liberamente nel sistema e non fornisce una lubrificazione adeguata a tutte le parti in movimento. Quando si costringe un sistema freddo a lavorare immediatamente a pieno carico, si creano le condizioni per un'usura accelerata della pompa idraulica, delle valvole e dei motori.

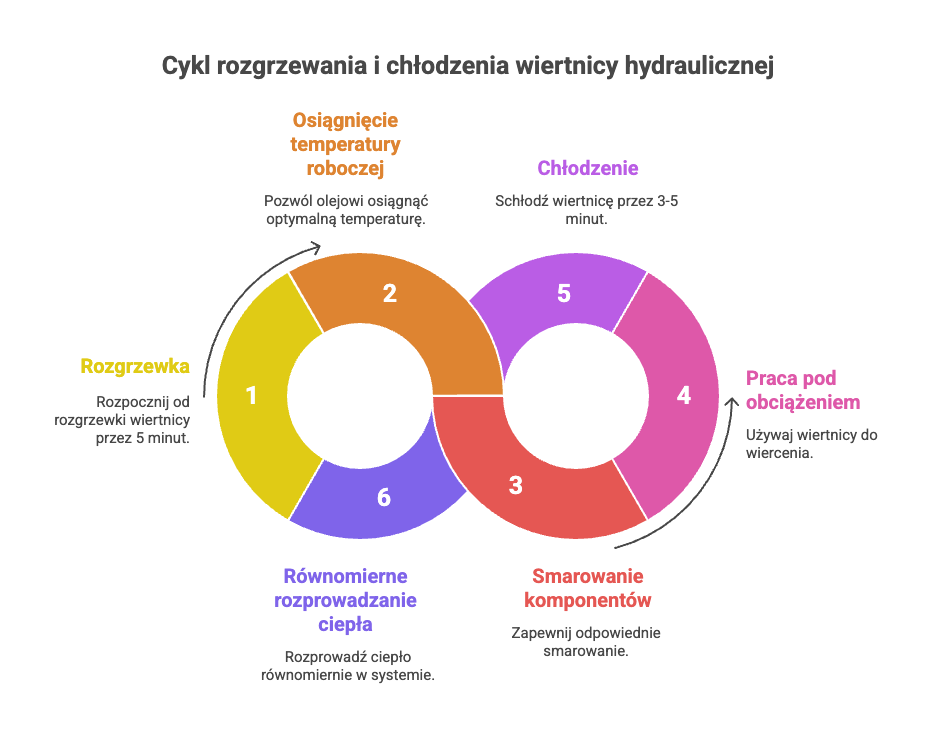

Per questo motivo è importante, soprattutto in inverno, far funzionare la trivella senza carico e senza perforare il terreno. In questo modo, l'olio della trivella fredda verrà pompato nel serbatoio dell'olio della macchina e lì si riscalderà.

Un riscaldamento professionale non consiste solo in qualche giro della trivella al minimo. È un processo deliberato che dovrebbe durare almeno cinque minuti con un carico leggero. Durante questo tempo, l'olio idraulico raggiunge gradualmente la temperatura di esercizio, la sua viscosità diminuisce e tutti i componenti del sistema vengono lubrificati adeguatamente. Soprattutto in inverno, quando la temperatura ambiente scende sotto lo zero, questo processo diventa assolutamente critico. Sebbene gli oli invernali abbiano proprietà migliori alle basse temperature, anche questi hanno bisogno di tempo per raggiungere le prestazioni ottimali.

Altrettanto importante del riscaldamento è il corretto raffreddamento del sistema dopo un lavoro intenso. Lo spegnimento improvviso del motore dopo un'intensa attività di perforazione provoca un surriscaldamento puntuale dei nodi idraulici: l'olio rimasto negli spazi ristretti non ha modo di circolare e la sua temperatura può salire a valori critici. Pertanto, dopo una foratura intensa, continuare a far girare la trivella al minimo per 3-5 minuti. Ciò consentirà all'olio di espellere il calore in eccesso e di distribuire la temperatura in modo uniforme in tutto il sistema. Questa semplice abitudine può allungare la vita delle trivelle idrauliche per le macchine edili fino al 30-40%.

Le trivelle professionali per escavatori JCB sono progettate per garantire la massima durata in caso di utilizzo intensivo. Altrettanto affidabili sono le trivelle idrauliche per escavatori CAT, il cui design garantisce il pieno controllo del foro. Nel segmento delle macchine compatte, merita una menzione il miniescavatore con trivella idraulica Kubota e, tra le macchine leggere, spicca la trivella idraulica per escavatore Bobcat.

Tre parametri da controllare ogni giorno - altrimenti la vostra perforatrice smetterà di funzionare

Il controllo quotidiano dei parametri operativi di base fa la differenza tra un'attrezzatura affidabile e un guasto costoso. Non si tratta di misurazioni complicate che richiedono apparecchiature specializzate, ma solo di un'osservazione di base e di alcuni semplici controlli che richiedono non più di 10 minuti ogni mattina.

- Lapressione di esercizio è il primo e più importante parametro da monitorare. Ogni produttore di trivelle idrauliche specifica i valori di pressione ottimali per le proprie attrezzature e il superamento di questi limiti porta a un'usura accelerata delle guarnizioni, delle valvole di riduzione della pressione e dell'intera pompa idraulica.

- Il flusso d'olio è il secondo elemento critico del puzzle. Un flusso d'olio inadeguato, troppo scarso o eccessivo, influisce direttamente sulla coppia e sull'efficienza dell'impianto di perforazione. Quando il flusso scende al di sotto dei valori minimi, la trivella perde potenza e l'operatore aumenta istintivamente la pressione, provocando il surriscaldamento dell'intero sistema. D'altra parte, una portata troppo elevata comporta una velocità eccessiva che, con una punta non correttamente selezionata, può portare alla sua distruzione prematura. La maggior parte degli escavatori moderni è dotata di indicatori di portata integrati, ma se la vostra macchina ne è sprovvista, vale la pena di investire in un misuratore di portata idraulico portatile.

- La temperatura dell'impianto idraulico è il terzo pilastro del funzionamento sicuro. Il limite di 80-90 gradi Celsius per i componenti idraulici non è un suggerimento, ma un rigido limite di sicurezza. Se si supera questa temperatura, l'olio si degrada, perde le sue proprietà lubrificanti e l'usura di tutte le parti in movimento aumenta in modo esponenziale. Soprattutto durante la calura estiva o durante la perforazione intensiva di terreni duri, la temperatura può aumentare molto rapidamente.

Le moderne trivelle idrauliche per terne sono spesso dotate di sensori di temperatura integrati con un avviso acustico, ma i modelli più vecchi richiedono un monitoraggio manuale con un termometro a contatto o un pirometro.

Oscillazione dell'escavatore = morte prematura dell'impianto di perforazione. Come si prepara il sito di lavoro ideale?

La stabilità della macchina è alla base del funzionamento a lungo termine di qualsiasi trivella idraulica. Purtroppo, troppo spesso vedo operatori che iniziano a trivellare su terreni instabili e irregolari senza rendersi conto delle conseguenze che ciò comporta. L'oscillazione dell'escavatore durante la perforazione genera forze laterali aggiuntive che sollecitano gli attacchi rapidi, le linee idrauliche e il corpo stesso della trivella in modi che non sono stati progettati. Questi carichi anomali provocano microfratture nella struttura, giochi nei cuscinetti e usura prematura delle guarnizioni.

La preparazione del sito di lavoro va oltre il semplice livellamento del terreno. Il terreno non deve essere solo pianeggiante, ma anche portante: un terreno morbido fa sì che l'escavatore "lavori" durante la perforazione, compromettendo la precisione dell'intero processo. Il sito ideale è un'area pavimentata con una pendenza non superiore a 5 gradi, in grado di riempire completamente gli stabilizzatori dell'escavatore. Se si lavora su terreni con topografia variabile, cercare sempre aree in cui sia possibile posizionare la macchina con tutti e quattro i punti di appoggio a un livello uniforme. Per gli escavatori cingolati, verificare inoltre che la tensione dei cingoli sia adeguata: i cingoli allentati aumentano l'oscillazione durante la perforazione.

Gli stabilizzatori idraulici non sono un optional, ma un elemento essenziale per lavorare in sicurezza. Molte moderne trivelle idrauliche per escavatori cingolati richiedono l'uso di stabilizzatori per ottenere prestazioni ottimali. Quando li estendete, ricordate di distribuire il carico in modo uniforme: uno stabilizzatore che si appoggia più degli altri introduce tensioni nella struttura della macchina, che si trasmettono a tutto l'impianto di perforazione. Una volta posizionato, verificate la stabilità effettuando rotazioni di prova dell'impianto di perforazione senza carico: qualsiasi vibrazione o movimento dell'escavatore indica la necessità di riposizionarlo.

Perforazione invernale a meno venti gradi: quando l'olio standard fallisce e cosa fare?

Il funzionamento invernale delle trivelle idrauliche è un vero e proprio test della durata dell'intero sistema. Quando le temperature scendono sotto i meno 10 gradi Celsius, gli oli idraulici standard iniziano a cambiare significativamente le loro proprietà. Diventano densi, si induriscono e il loro flusso attraverso le valvole e le linee diminuisce drasticamente. In condizioni estreme, a meno 20 gradi Celsius, l'olio idraulico classico può comportarsi come una pasta, rendendo praticamente impossibile il normale funzionamento dell'impianto. Non si tratta solo di un problema di prestazioni, ma di una minaccia diretta per i costosi componenti della pompa idraulica che, nel tentativo di pompare l'olio denso, lavora con un carico eccessivo.

Gli oli winterproof non sono un lusso, ma una necessità quando si lavora in condizioni climatiche difficili. Si differenziano dagli oli standard non solo per la loro viscosità a bassa temperatura, ma anche per il pacchetto di additivi antiusura e stabilizzatori, che proteggono il sistema idraulico dalla corrosione causata dalla condensa. I moderni oli resistenti al freddo rimangono fluidi anche a meno 30 gradi Celsius, il che consente il normale funzionamento delle trivelle idrauliche per miniescavatori anche nelle condizioni più difficili. Tuttavia, la sostituzione dell'olio non è sufficiente: è necessario controllare anche tutte le guarnizioni e i tubi flessibili, che possono diventare fragili e soggetti a rottura a basse temperature.

Prima di iniziare la perforazione invernale, è essenziale prolungare il tempo di riscaldamento fino a 15-20 minuti. L'olio freddo impiega molto più tempo a raggiungere la temperatura operativa ottimale e un processo affrettato può danneggiare la pompa idraulica o le valvole. Tenete d'occhio i manometri durante il riscaldamento: se la pressione è significativamente più alta rispetto alle condizioni normali, è segno che l'olio è ancora troppo freddo per un funzionamento intensivo. Inoltre, è bene controllare il livello dell'olio più frequentemente in inverno: la condensa nel serbatoio può causare un apparente aumento del livello dell'olio, ma in realtà porta alla diluizione e al deterioramento delle proprietà di lubrificazione.

Cinque peccati capitali dell'operatore di piattaforma: controllate di non commetterli ogni giorno

Cosa può andare storto? Molte cose, in realtà. In che senso?

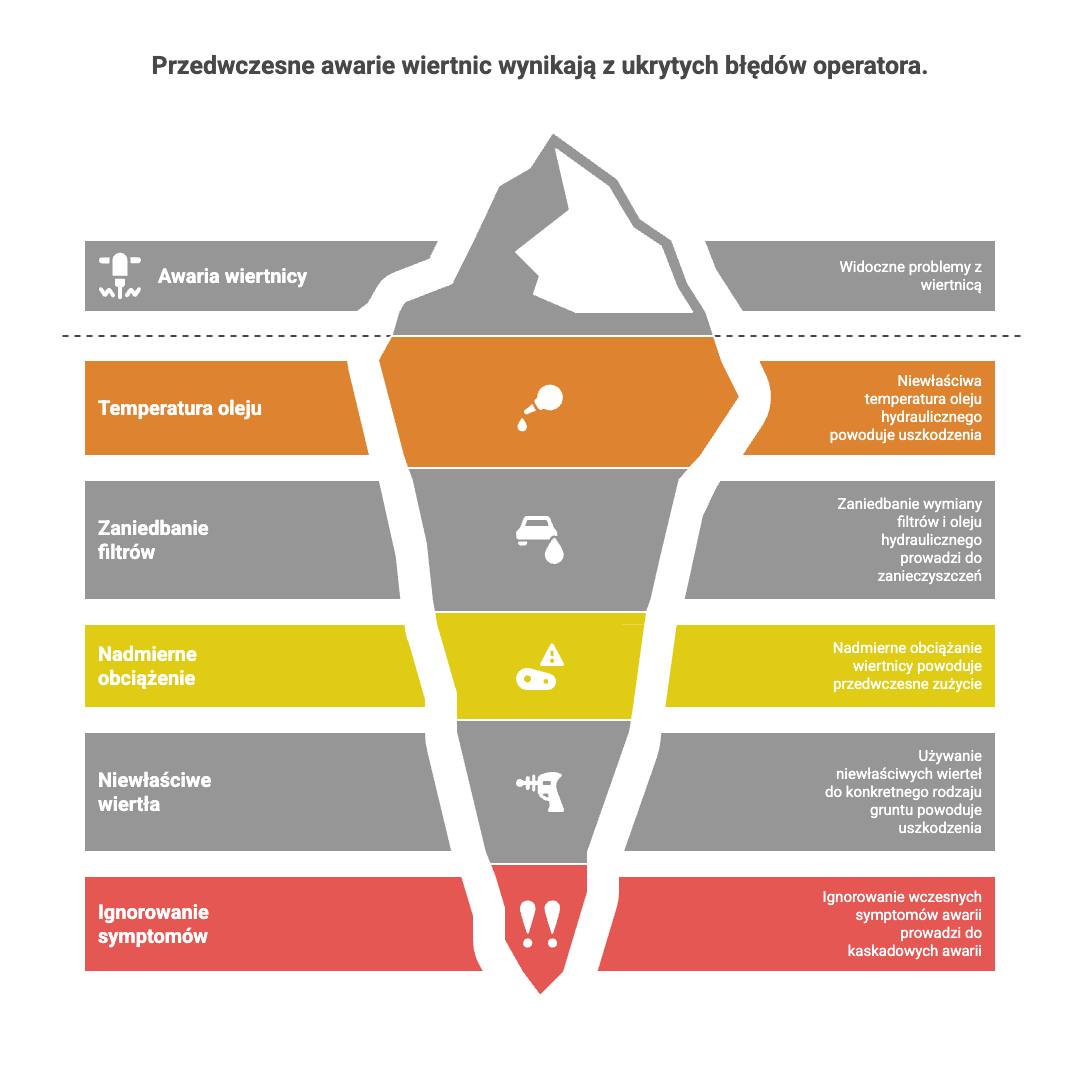

- Il primo e più comune errore è lavorare con una temperatura dell'olio idraulico sbagliata. L'olio troppo freddo, come ho già detto, non fornisce una lubrificazione adeguata, ma l 'olio surriscaldato è altrettanto distruttivo. Quando la temperatura supera i 90 gradi Celsius, l'olio inizia a degradarsi a livello molecolare, perdendo le sue proprietà di lubrificazione e prevenzione della corrosione. Purtroppo, molti operatori ignorano gli indicatori di temperatura, credendo che "in qualche modo funzionerà". Questo "in qualche modo" costa in media 15-20.000 sterline all'anno in riparazioni premature della pompa idraulica e nella sostituzione di componenti del sistema.

- Il secondo peccato è trascurare la sostituzione dei filtri e dell'olio idraulico. L'olio contaminato è come il sangue con il colesterolo: può circolare nel sistema, ma non svolge la sua funzione. I contaminanti microscopici agiscono come carta vetrata su tutte le parti in movimento, causando un'usura accelerata. I produttori specificano intervalli di sostituzione ogni 500-1000 ore di funzionamento per un motivo preciso: queste cifre sono il risultato di analisi precise del degrado dell'olio in condizioni operative reali. Risparmiare sul cambio dell'olio è una falsa economia che porta a riparazioni che costano dieci volte di più del risparmio.

- Il terzo errore consiste nel sovraccaricare l'impianto di perforazione con parametri operativi troppo aggressivi. Molti operatori pensano che quanto più veloce e duro è, tanto meglio è. Invece, ogni tipo di terreno richiede una regolazione della velocità e della deportanza. Una perforazione troppo veloce in un terreno duro causa il surriscaldamento della corona di perforazione e l'usura prematura dei cuscinetti principali. D'altro canto, una perforazione troppo lenta su terreni morbidi provoca un aumento della resistenza aerodinamica, mettendo a dura prova l'intero sistema di trasmissione.

- Il quarto è l'utilizzo di punte sbagliate per un particolare tipo di terreno: una punta da argilla non funzionerà nella pietra, mentre una corona da roccia si usurerà troppo rapidamente nella sabbia.

- Il quinto e ultimo è quello di ignorare i primi segnali di cedimento: vibrazioni, rumori insoliti o cambiamenti nella natura del lavoro. Gli operatori esperti possono "percepire" i problemi imminenti molto prima che diventino del tutto evidenti. Vibrazioni insolite, un cambiamento nel tono operativo, un calo di coppia: sono tutti segnali di allarme che richiedono una risposta immediata. Ignorare questi sintomi porta a guasti a cascata, in cui il guasto di un componente comporta la distruzione dei componenti successivi.

Programma di manutenzione cinquecento - mille - millecinquecento - quando sostituire cosa e perché è fondamentale?

Un sistema di manutenzione basato sul numero di ore di lavoro è alla base del funzionamento a lungo termine delle trivelle idrauliche. La prima manutenzione importante avviene a 500 ore/uomo, che in pratica significa circa 3-4 mesi di funzionamento intensivo. A questo punto si effettua la prima sostituzione dell'olio idraulico, del prefiltro e del filtro principale. Può sembrare presto, ma l'olio nuovo contiene sempre microscopici contaminanti provenienti dal processo di produzione, che vengono "lavati via" dal sistema durante le prime centinaia di ore di funzionamento. Inoltre, le nuove guarnizioni e le parti in movimento producono prodotti di usura naturali che devono essere rimossi dal sistema.

La manutenzione delle mille ore è una procedura molto più completa. Oltre alla sostituzione standard dell'olio e del filtro , vengono controllate le prestazioni della pompa idraulica, la tenuta dell'intero sistema e le condizioni dei componenti. È anche il momento di controllare le coppie di serraggio di tutte le connessioni bullonate: le vibrazioni durante il funzionamento possono provocarne l'allentamento, con conseguenti danni alle filettature e necessità di costose riparazioni. I tecnici esperti possono individuare il 95% dei potenziali problemi in questa fase, prima che si trasformino in guasti gravi.

L'ispezione di 1.500 ore è il momento più importante nella vita di una trivella idraulica. Dopo questo periodo di funzionamento, tutti i punti deboli nella progettazione e nella qualità dell'assemblaggio diventano evidenti. Un servizio completo presso un centro autorizzato comprende lo smontaggio dei componenti principali, il controllo dimensionale delle parti mobili e la sostituzione di tutte le guarnizioni. È anche il momento ideale per aggiornare il software dei controllori idraulici e aggiornare le mappe operative secondo le ultime raccomandazioni del produttore. Il costo di un tale servizio può essere di 8-12.000 sterline, ma si tratta comunque di una frazione del prezzo di un impianto di perforazione nuovo, che può costare 80-120.000 sterline. Una manutenzione di 1.500 ore eseguita correttamente può prolungare la vita dell'apparecchiatura di altre 2.000-2.000 ore di lavoro.

Leggi anche:

- Come scegliere la giusta trivella idraulica per miniescavatore?

- Impianti di perforazione per escavatori cingolati: cosa sapere prima dell'acquisto?

- Trivella idraulica per escavatore: a cosa prestare attenzione per ottenere l'attrezzatura giusta?

- Tipi di perforatrici per escavatori: quali scegliere per compiti e materiali specifici?

- Quando acquistare una trivella idraulica nuova o usata: come prendere la decisione giusta?

- Trivelle idrauliche: quando vale la pena acquistarle e quando è meglio noleggiarle?

- Trivelle idrauliche per escavatori: cosa scegliere tra azionamento idraulico, meccanico o pneumatico?

- I guasti e i malfunzionamenti più comuni delle trivelle idrauliche: come risolverli?

- Moderni impianti di perforazione idraulica - ne presentiamo l'applicazione in edilizia, agricoltura e silvicoltura

Cesoie, pinze da demolizione per escavatori

Cesoie, pinze da demolizione per escavatori

trivella idraulica

trivella idraulica

Piantepali idraulici per escavatori

Piantepali idraulici per escavatori

Benne vaglianti per escavatori

Benne vaglianti per escavatori

Pinze idrauliche per escavatori per la demolizione

Pinze idrauliche per escavatori per la demolizione

trencher a catena

trencher a catena

Benne miscelatrici per escavatori

Benne miscelatrici per escavatori

Falciatrici

Falciatrici

Precedente

Precedente