Le coût de réparation d'une panne d'une grande tarière hydraulique peut atteindre 50 000 livres sterling, soit le prix d'une voiture de tourisme neuve ou neuf mois de salaire pour l'opérateur. La plupart de ces pannes peuvent être évitées grâce à un fonctionnement correct et à un entretien régulier. Un échauffement de cinq minutes de l'huile hydraulique, la vérification des trois paramètres de fonctionnement de base ou le respect de la règle des pauses toutes les deux heures sont des mesures simples qui peuvent prolonger la durée de vie de votre équipement de 30 à 50 %.

Pourquoi un échauffement de cinq minutes peut-il vous faire économiser des dizaines de milliers d'euros ?

La plupart des opérateurs ont l'habitude de démarrer la machine et de se mettre directement au travail. C'est l'une des erreurs les plus coûteuses que vous puissiez commettre lorsque vous utilisez des tarières hydrauliques. L'huile hydraulique froide a des propriétés complètement différentes de l'huile qui a atteint sa température de fonctionnement optimale. Elle est plus dense, ne circule pas librement dans le système et ne lubrifie pas suffisamment toutes les pièces mobiles. Lorsque vous forcez un système froid à fonctionner immédiatement à pleine charge, vous créez les conditions d'une usure accélérée de la pompe hydraulique, des soupapes et des moteurs.

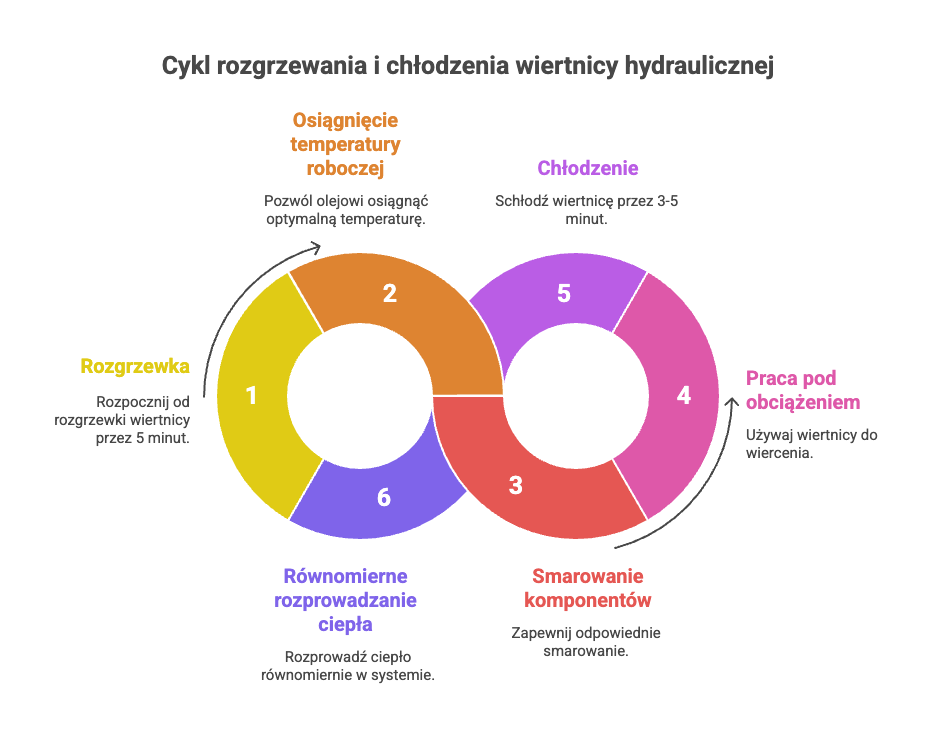

C'est pourquoi il est important, surtout en hiver, de faire fonctionner la foreuse sans charge et sans forer le sol. De cette façon, l'huile de la foreuse froide sera pompée dans le réservoir d'huile de la machine et s'y réchauffera.

Un échauffement professionnel ne se limite pas à quelques tours de la foreuse au ralenti. Il s'agit d'un processus délibéré qui doit durer au moins cinq minutes avec une charge légère. Pendant ce temps, l'huile hydraulique atteint progressivement sa température de fonctionnement, sa viscosité diminue et tous les composants du système sont correctement lubrifiés. En hiver en particulier, lorsque la température ambiante descend en dessous du point de congélation, ce processus devient absolument critique. Bien que les huiles résistantes à l'hiver aient de meilleures propriétés à basse température, elles ont elles aussi besoin de temps pour atteindre des performances optimales.

Le refroidissement adéquat du système après un travail intensif est tout aussi important que le réchauffement. L'arrêt soudain du moteur après un forage intensif entraîne une surchauffe ponctuelle des nœuds hydrauliques - l'huile restant dans les espaces confinés n'a aucun moyen de circuler et sa température peut atteindre des valeurs critiques. Par conséquent, continuez à faire tourner la foreuse au ralenti pendant 3 à 5 minutes après un forage intensif. Cela permettra à l'huile d'expectorer l'excès de chaleur et de répartir la température uniformément dans tout le système. Cette simple habitude peut prolonger la durée de vie des tarières hydrauliques pour engins de chantier de 30 à 40 %.

Les foreuses professionnelles pour excavateurs JCB sont conçues pour une durabilité maximale en cas d'utilisation intensive. Tout aussi fiables sont les tarières hydrauliques pour pelle CAT, dont la conception garantit un contrôle total du trou de forage. Dans le segment compact, la minipelle hydraulique pour tractopelle Kubota mérite une mention, et parmi les machines légères, la tarière hydraulique pour pelle Bobcat se distingue.

Trois paramètres à contrôler quotidiennement - sinon votre foreuse s'arrêtera de fonctionner

Le contrôle quotidien des paramètres de fonctionnement de base fait la différence entre un équipement fiable et une panne coûteuse. Il ne s'agit pas de mesures compliquées nécessitant un appareil spécialisé, mais d'une observation élémentaire et de quelques contrôles simples qui ne vous prendront pas plus de 10 minutes chaque matin.

- Lapression de travail est le premier et le plus important des paramètres à surveiller. Chaque fabricant de tarières hydrauliques spécifie des valeurs de pression optimales pour son équipement, et le dépassement de ces limites entraîne une usure accélérée des joints, des soupapes de réduction de pression et de l'ensemble de la pompe hydraulique.

- Ledébit d'huile est la deuxième pièce essentielle du puzzle. Un débit d'huile inadéquat - trop ou trop peu - affecte directement le couple et l'efficacité de la foreuse. Lorsque le débit tombe en dessous des valeurs minimales, l'appareil de forage perd de la puissance et l'opérateur augmente instinctivement la pression, ce qui entraîne une surchauffe de l'ensemble du système. D'autre part, un débit trop élevé entraîne une vitesse excessive qui, avec un trépan mal choisi, peut entraîner sa destruction prématurée. La plupart des pelles modernes sont équipées d'indicateurs de débit intégrés, mais si votre machine n'en possède pas, il vaut la peine d'investir dans un débitmètre hydraulique portable.

- La température du système hydraulique est le troisième pilier d'un fonctionnement sûr. La limite de 80-90 degrés Celsius pour les composants hydrauliques n'est pas une suggestion - c'est une limite de sécurité stricte. Si cette température est dépassée, l'huile se dégrade, perd ses propriétés lubrifiantes et l'usure de toutes les pièces mobiles augmente de manière exponentielle. La température peut augmenter très rapidement, en particulier pendant les chaleurs estivales ou lors de forages intensifs dans des sols durs.

Les pièces pour rechange hydraulique pour tractopelles modernes sont souvent équipées de capteurs de température intégrés avec un avertissement sonore, mais les modèles plus anciens nécessitent une surveillance manuelle à l'aide d'un thermomètre de contact ou d'un pyromètre.

Le vacillement de la pelleteuse = mort prématurée de la foreuse. Comment préparer le chantier idéal ?

La stabilité de la machine est la base du fonctionnement à long terme de toute tarière hydraulique. Malheureusement, je vois trop souvent des opérateurs qui commencent à forer sur un terrain instable et irrégulier sans en mesurer les conséquences. L'oscillation de la pelle pendant le forage génère des forces latérales supplémentaires qui sollicitent les raccords rapides, les conduites hydrauliques et le corps de la foreuse lui-même d'une manière pour laquelle il n'a pas été conçu. Ces charges anormales entraînent des microfissures dans la structure, du jeu dans les roulements et une usure prématurée des joints.

La préparation du chantier ne se limite pas au nivellement du sol. Un sol mou fait "travailler" l'excavatrice lors du forage, ce qui affecte la précision de l'ensemble du processus. Le site idéal est une zone pavée dont la pente ne dépasse pas 5 degrés et qui permet de remplir entièrement les stabilisateurs de l'excavatrice. Si vous travaillez sur un site à topographie variable, recherchez toujours des zones où vous pouvez positionner la machine avec les quatre points d'appui à un niveau égal. Pour les pelles à chenilles, vérifiez en outre que la tension des chenilles est adéquate - des chenilles lâches augmentent le vacillement lors du forage.

Les stabilisateurs hydrauliques ne sont pas une option, mais un élément essentiel pour travailler en toute sécurité. De nombreuses tarières hydrauliques modernes sur chenilles nécessitent l'utilisation de stabilisateurs pour des performances optimales. Lorsqu'ils sont déployés, n'oubliez pas de répartir la charge uniformément - un stabilisateur qui s'appuie plus fortement que les autres introduit des tensions dans la structure de la machine, qui sont transmises à l'ensemble de l'appareil de forage. Une fois positionné, vérifiez la stabilité en effectuant des rotations d'essai de la foreuse sans charge - toute vibration ou mouvement de l'excavatrice indique la nécessité d'un repositionnement.

Forage hivernal par moins vingt degrés - quand l'huile standard fait-elle défaut et que faire à la place ?

Le fonctionnement hivernal des tarières hydrauliques est un véritable test de la durabilité de l'ensemble du système. Lorsque les températures descendent en dessous de moins 10 degrés Celsius, les huiles hydrauliques standard commencent à modifier considérablement leurs propriétés. Elles deviennent épaisses, durcissent et leur débit à travers les vannes et les tuyaux diminue considérablement. Dans des conditions extrêmes, à moins 20 degrés Celsius, l'huile hydraulique classique peut se comporter comme une pâte, rendant pratiquement impossible le fonctionnement normal de la plate-forme. Il ne s'agit pas seulement d'un problème de performance, mais d'une menace directe pour les composants coûteux de la pompe hydraulique qui, lorsqu'elle essaie de pomper l'huile épaisse, travaille avec une charge excessive.

Leshuiles résistantes à l'hiver ne sont pas un luxe, mais une nécessité lorsque l'on travaille dans des conditions climatiques difficiles. Elles se distinguent des huiles standard non seulement par leur viscosité à basse température, mais aussi par leur ensemble d'additifs anti-usure et de stabilisateurs, qui protègent le système hydraulique de la corrosion causée par la condensation. Les huiles modernes résistantes au froid restent fluides même à moins 30 degrés Celsius, ce qui permet le fonctionnement normal des tarières hydrauliques pour minipelles même dans les conditions les plus difficiles. Cependant, il ne suffit pas de changer l'huile : il faut aussi vérifier tous les joints et les tuyaux, qui peuvent devenir cassants et risquer de se briser par temps froid.

Des temps de chauffe prolongés, allant jusqu'à 15-20 minutes, sont essentiels avant d'entamer le forage hivernal. L'huile froide met beaucoup plus de temps à atteindre sa température de fonctionnement optimale, et le fait de précipiter le processus peut endommager la pompe hydraulique ou les soupapes. Surveillez les manomètres pendant le réchauffement : si la pression est nettement plus élevée que dans des conditions normales, c'est le signe que l'huile est encore trop froide pour un fonctionnement intensif. En outre, il est conseillé de vérifier le niveau d'huile plus fréquemment en hiver : la condensation dans le réservoir peut provoquer une augmentation apparente du niveau d'huile, mais entraîne en fait une dilution et une détérioration des propriétés lubrifiantes.

Les cinq péchés capitaux de l'opérateur de plate-forme - vérifiez que vous ne les commettez pas tous les jours

Qu'est-ce qui peut aller de travers ? Beaucoup de choses, en fait. Que voulez-vous dire ?

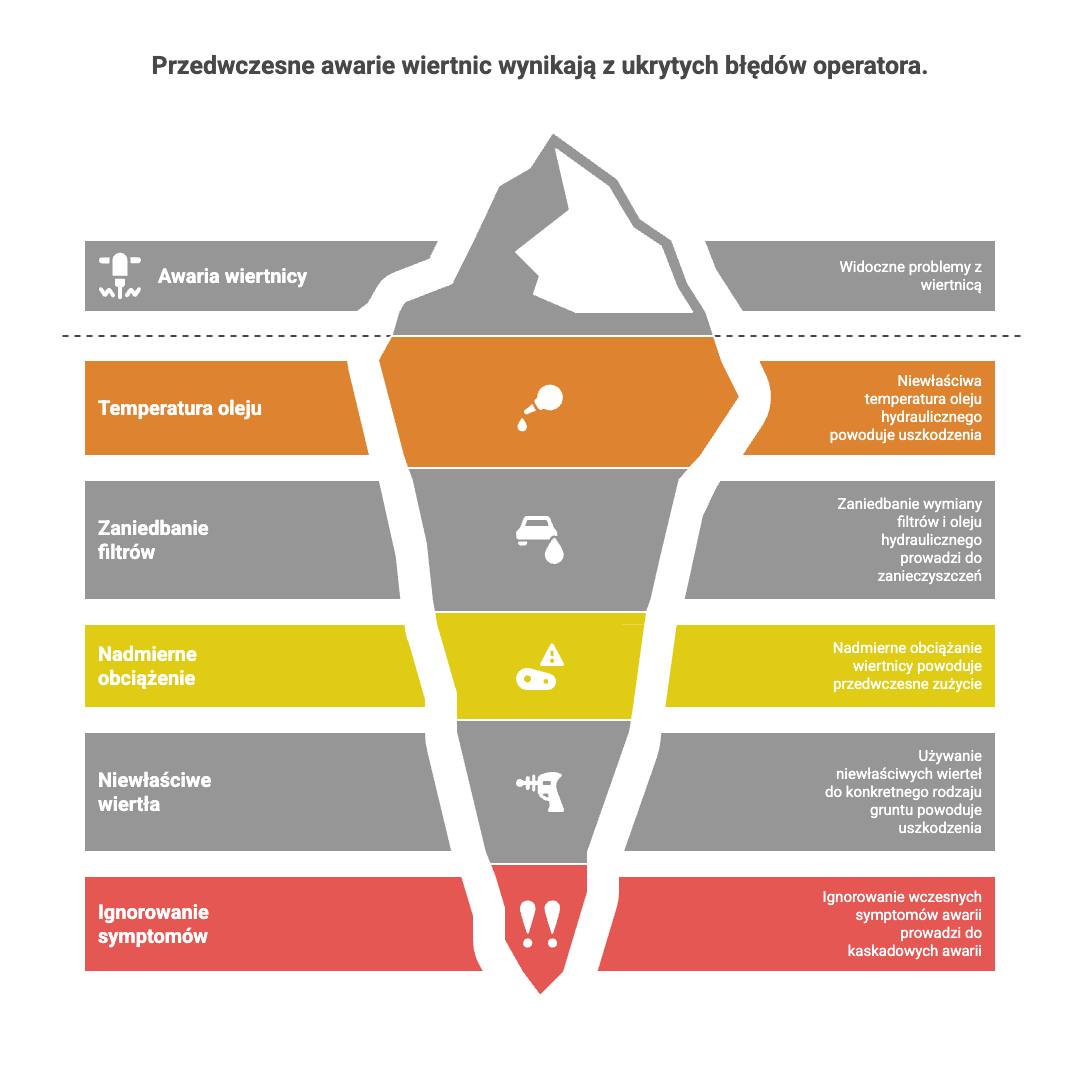

- La première erreur, et la plus courante, consiste à utiliser une huile hydraulique à la mauvaise température. Une huile trop froide, comme je l'ai déjà mentionné, ne fournit pas une lubrification adéquate, mais une huile surchauffée est tout aussi destructrice. Lorsque la température dépasse 90 degrés Celsius, l'huile commence à se dégrader au niveau moléculaire et perd ses propriétés de lubrification et de prévention de la corrosion. Malheureusement, de nombreux opérateurs ignorent les indicateurs de température, pensant que "ça va marcher d'une manière ou d'une autre". Ce "on ne sait jamais" coûte en moyenne 15 à 20 000 livres sterling par an en réparations prématurées de la pompe hydraulique et en remplacement de composants du système.

- Le deuxième péché est de négliger le remplacement des filtres et de l'huile hydraulique. L'huile contaminée est comme le sang avec du cholestérol - elle peut circuler dans le système, mais elle ne remplit pas sa fonction. Les contaminants microscopiques agissent comme du papier de verre sur toutes les pièces mobiles, provoquant une usure accélérée. Ce n'est pas pour rien que les fabricants indiquent des intervalles de vidange de 500 à 1 000 heures de fonctionnement: ces chiffres sont le résultat d'analyses précises de la dégradation de l'huile dans des conditions réelles d'utilisation. Économiser sur les vidanges est une fausse économie qui conduit à des réparations dont le coût est dix fois supérieur à celui de l'économie réalisée.

- La troisième erreur consiste à surcharger l'appareil de forage par des paramètres d'exploitation trop agressifs. De nombreux opérateurs pensent que plus c'est rapide et plus c'est dur, mieux c'est. Or, chaque type de sol nécessite une adaptation de la vitesse et de la force d'appui. Un forage trop rapide dans un sol dur entraîne une surchauffe de la couronne de forage et une usure prématurée des roulements principaux. À l'inverse, un forage trop lent dans un sol mou entraîne une augmentation de la traînée, ce qui met à rude épreuve l'ensemble du système d'entraînement.

- Le quatrième est l'utilisation de forets inadaptés à un type de sol particulier - un foret pour l'argile ne fonctionnera pas dans la pierre, tandis qu'une couronne de forage pour la roche s'usera trop rapidement dans le sable.

- Le cinquième et dernier est d'ignorer les signes précurseurs de défaillance - vibrations inhabituelles, bruits ou changements dans la nature du travail. Les opérateurs expérimentés peuvent "sentir" les problèmes imminents bien avant qu'ils ne deviennent pleinement apparents. Des vibrations inhabituelles, un changement de tonalité, une baisse de couple sont autant de signaux d'alarme qui exigent une réaction immédiate. Ignorer ces symptômes conduit à des défaillances en cascade, où la défaillance d'un composant entraîne la destruction des composants suivants.

Calendrier de maintenance cinq cent - mille - mille cinq cent - quand remplacer quoi et pourquoi est-ce crucial ?

Un système de maintenance basé sur le nombre d'heures-hommes travaillées est la base du fonctionnement à long terme des tarières hydrauliques. Le premier grand entretien a lieu après 500 heures de travail, ce qui signifie en pratique environ 3 à 4 mois de fonctionnement intensif. C'est à ce moment-là qu'a lieu la première vidange de l'huile hydraulique, ainsi que le remplacement du pré-filtre et du filtre principal. Cela peut sembler précoce, mais l'huile neuve contient toujours des contaminants microscopiques provenant du processus de fabrication, qui sont "éliminés" du système au cours des premières centaines d'heures de fonctionnement. En outre, les nouveaux joints et les pièces mobiles produisent des produits d'usure naturels qui doivent être éliminés du système.

L'entretien aux mille heures est une procédure beaucoup plus complète. Outre la vidange d'huile et le remplacement du filtre , les performances de la pompe hydraulique, l'étanchéité de l'ensemble du système et l'état des composants sont vérifiés. C'est également le moment de vérifier les couples de serrage de tous les raccords boulonnés - les vibrations pendant le fonctionnement peuvent entraîner leur desserrage, ce qui endommage le filetage et nécessite des réparations coûteuses. Des techniciens expérimentés peuvent détecter 95 % des problèmes potentiels à ce stade, avant qu'ils ne se transforment en défaillances majeures.

L'inspection des 1 500 heures est le moment le plus important dans la vie de toute tarière hydraulique. Après cette période de fonctionnement, toutes les faiblesses de la conception et de la qualité de l'assemblage deviennent apparentes. Un entretien complet dans un centre agréé comprend le démontage des principaux composants, l'inspection dimensionnelle des pièces mobiles et le remplacement de tous les joints. C'est également le moment idéal pour mettre à jour le logiciel des contrôleurs hydrauliques et actualiser les cartes de fonctionnement conformément aux dernières recommandations du fabricant. Le coût d'un tel service peut s'élever à 8-12 000 livres sterling, mais cela reste une fraction du prix d'un nouvel appareil de forage, qui peut coûter de 80 à 120 000 livres sterling. Un entretien de 1 500 heures correctement effectué peut prolonger la durée de vie de l'équipement de 2 000 à 2 000 heures de travail supplémentaires.

Lire aussi :

- Comment choisir la bonne tarière hydraulique pour tarière hydraulique ?

- Perceuses pour pelles sur chenilles : que faut-il savoir avant d'acheter ?

- Tarière hydraulique pour tractopelle - à quoi faut-il faire attention pour bien s'équiper ?

- Types de foreuses pour excavatrices - lesquelles choisir pour des tâches et des matériaux spécifiques ?

- Quand acheter une tarière hydraulique neuve ou d'occasion - comment prendre la bonne décision ?

- Tarières hydrauliques - quand vaut-il la peine d'acheter et quand vaut-il mieux louer ?

- Les foreuses pour pelles hydrauliques - que choisir : tarière hydraulique, mécanique ou pelle ?

- Les pannes et dysfonctionnements les plus courants des tarières hydrauliques - comment les résoudre ?

- Les foreuses hydrauliques modernes - nous présentons leur application dans la construction, l'agriculture et la sylviculture

Cisailles, pince de démolition pour excavateurs

Cisailles, pince de démolition pour excavateurs

tarière hydraulique

tarière hydraulique

Marteaux battage hydrauliques pour battages hydrauliques pour les excavateurs

Marteaux battage hydrauliques pour battages hydrauliques pour les excavateurs

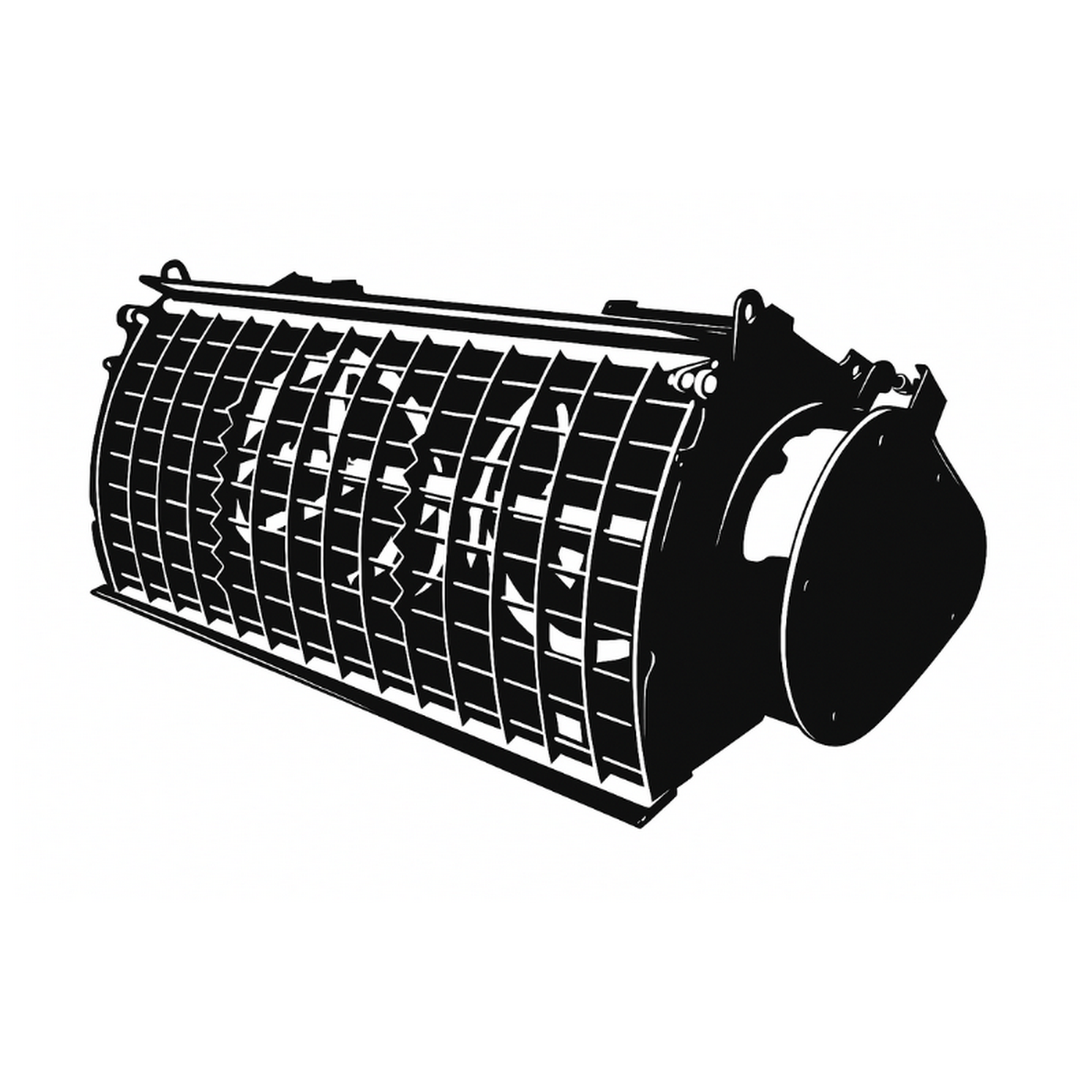

Godets cribleurs pour pelles

Godets cribleurs pour pelles

Grappins hydrauliques pour pelles

Grappins hydrauliques pour pelles

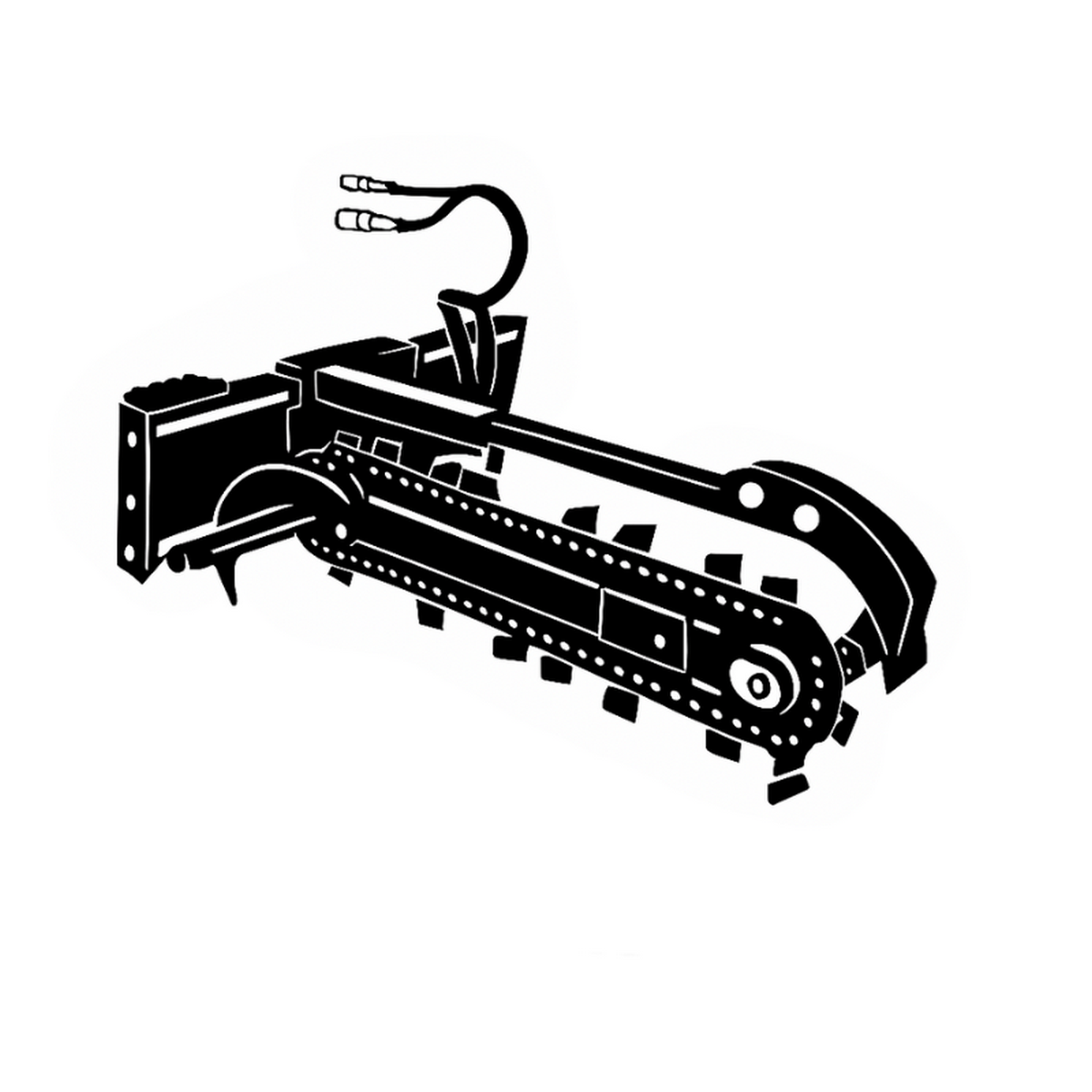

trancheuses à chaîne

trancheuses à chaîne

Godets mélangeurs pour excavateurs

Godets mélangeurs pour excavateurs

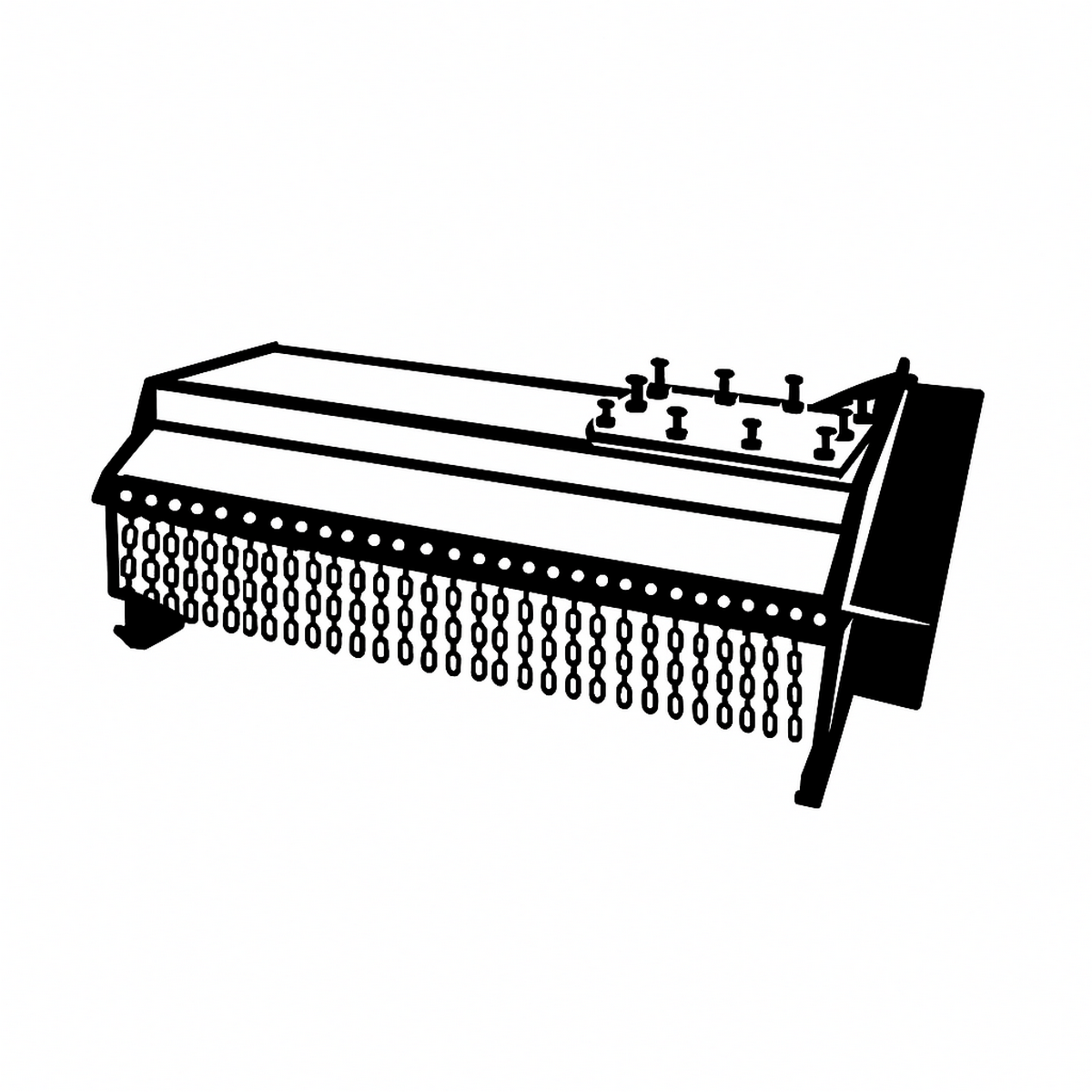

Faucheuses à fléau

Faucheuses à fléau

Précédent

Précédent