En apparence, tout semble simple : quelques pièces, un peu de soudure et une mini-pelleteuse prête à l'emploi. Dans la pratique, des questions se posent rapidement et peuvent faire échouer le projet : la plomberie est-elle à la hauteur, combien cela coûte-t-il réellement et le bricolage est-il vraiment rentable ? Si vous vous êtes déjà demandé si vous deviez fabriquer une foreuse pour une minipelle ou s'il valait mieux acheter un accessoire pour minipelle tout fait, cette ressource est faite pour vous. Pas de théorie déconnectée de la vie - juste des chiffres, une expérience du marché et des conclusions concrètes pour vous aider à prendre une bonne décision.

Comment fabriquer une foreuse pour une mini-pelle, étape par étape - ce qu'il faut vraiment acheter et ce sur quoi il vaut mieux ne pas économiser

Si vous vous demandez comment fabriquer une foreuse pour une mini-pelle, la première chose à savoir est que ce projet ne commence pas avec une soudeuse, mais avec la vérification des paramètres de la machine. Le débit d'huile, la pression dans le système et le couple réel que vous êtes en mesure d'atteindre détermineront si tout se passe bien ou si vous vous retrouvez frustré après le premier trou. Les minipelles de 1,5 à 3 tonnes offrent généralement un débit de 25 à 50 l/min et une pression d'environ 240 bars, ce qui est suffisant en théorie, mais uniquement si vous choisissez le bon moteur hydraulique. Les unités de 400 à 500 cm³/tr, qui permettent d'obtenir un couple raisonnable sans avoir recours à des engrenages, sont les plus courantes. Il n'est pas nécessaire d'économiser ici - les moteurs bon marché que l'on ne connaît pas peuvent "mourir" plus vite qu'on ne peut les chauffer correctement, comme on le voit régulièrement dans les forums et les vidéos YouTube.

Le deuxième élément clé est le cadre et la fixation du bras de l'excavateur, qui doivent être fabriqués exactement pour votre modèle de machine. Les adaptateurs disponibles dans le commerce s'adaptent rarement parfaitement, de sorte que vous finissez généralement par souder la structure sur mesure. La torsion , le faux-rond et la transmission des vibrations se manifestent rapidement dans les sols plus durs. Vient ensuite l 'arbre d'entraînement, d'un diamètre d'environ 50 mm, et les paliers de butée qui reprennent les charges axiales. Ce n'est qu'à la fin que vient le trépan, généralement de 100 à 450 mm, sélectionné pour l'application spécifique. L'assemblage lui-même, si tout est préparé, prend peu de temps : 10 à 15 minutes de raccordement au système hydraulique, sans moteurs ou combinaisons de vannes supplémentaires. L'essentiel, cependant, est le test initial sur un sol léger, car c'est à ce moment-là que des erreurs peuvent être commises et se solder par une défaillance coûteuse.

"Je l'ai fait moi-même et... les choses étaient différentes" - les coûts réels de la construction d'un engin bricolé (avec le temps, les ajustements et les nerfs)

En théorie, le bricolage est toujours attrayant : des pièces achetées séparément, un peu de travail personnel et l'économie est faite. En pratique, lorsque vous calculez les coûts réels de la construction d'un appareil de forage, la situation commence à changer. Le moteur hydraulique représente à lui seul une dépense de 1 000 à 3 000 livres sterling, selon le fabricant et les paramètres. Le cadre et le montage représentent une dépense supplémentaire de 800 à 2000 livres sterling, et si vous ne soudez pas vous-même, vous devez ajouter 500 à 1000 livres sterling pour les services d'un serrurier. Il y a ensuite la perceuse et l'arbre, qui coûtent souvent entre 500 et 2000 euros, et toute la plomberie : tuyaux, raccords rapides, vannes, roulements, qui peuvent coûter entre 300 et 1000 euros de plus. Par conséquent, le coût total du bricolage se situe très souvent entre 3500 et 8000 PLN, sans compter le temps que vous y consacrerez.

Et dans ce cas, le temps a une valeur réelle. 20 à 40 heures de montage, d'ajustements et de tests, c'est la norme, et ce n'est pas un scénario pessimiste. Ensuite, il y a les petites choses qui surviennent "en cours de route" : un tuyau mal adapté, une fuite, un couple de serrage trop faible dans de l'argile plus dure. La frustration s'installe alors, car vous améliorez la conception au lieu de forer. Le perçage à domicile est surtout intéressant si vous le considérez comme un projet de loisir plutôt que comme un outil de travail quotidien. Lorsque vous calculez le coût horaire du perçage, en tenant compte de l'usure et de l'entretien, l'économie s'avère souvent inférieure à ce que vous pensiez au départ.

Foreuse bricolée ou prête à l'emploi - tableau, chiffres et seuil à partir duquel l'autoconstruction n'est plus rentable

La comparaison entre les plates-formes bricolées et les plates-formes prêtes à l'emploi se fonde sur des chiffres, sans émotion ni marketing. On trouve aujourd'hui des pièces rechange pour pour tarières minipelles de 1 à 4 t à des prix allant de 3300 à 7800 £, souvent déjà équipées d'un trépan. Les modèles offrant un couple de 2000 à 3000 Nm peuvent tranquillement creuser des trous de 100 à 600 mm, et leur principal avantage est la prévisibilité. Vous achetez l'équipement, vous le branchez sur la machine et 15 minutes plus tard, vous êtes prêt à travailler. Ensuite, il y a la garantie, qui atteint souvent cinq ans sur la boîte de vitesses, ce qui fait toute la différence lorsqu'il s'agit d'une utilisation intensive. Sur le marché de l'occasion, sur OLX ou Allegro, vous pouvez trouver des machines d'occasion à partir de 1 600 livres sterling, souvent en très bon état.

La construction propriétaire commence à perdre du terrain lorsque l'équipement est censé rapporter de l'argent. Si vous comptez sur le retour sur investissement (ROI), il suffit de 50 à 100 heures de travail régulier pour qu'un appareil prêt à l'emploi soit rentable par rapport à la location, qui coûte entre 100 et 150 livres sterling par heure. Avec le bricolage, vous n'avez pas cette certitude - la défaillance d'une tarière hydraulique au cours d'un travail signifie des temps d'arrêt et des coûts supplémentaires. C'est pourquoi de nombreuses personnes ayant testé les deux solutions résument la situation en une phrase : il est possible de construire, mais l'original l'emporte en termes de stabilité et de temps. Une construction sur mesure n'a de sens que si vous savez exactement dans quelles conditions elle fonctionnera et si vous n'envisagez pas une utilisation intensive.

|

Aspect |

DIY (construire soi-même) |

Prêt à l'emploi (neuf/utilisé) |

Avantage pour qui ? |

|

Coût initial total |

3500-8000 £ (moteur 1000-3000 £ + cadre 800-2000 £ + foret 500-2000 £) |

Neuf : 3300-7800 £ ; d'occasion : £1600-5000 |

Prêt (seuil d'entrée plus bas pour l'occasion) |

|

Temps de préparation/assemblage |

20-40 h de travail + 10-15 min d'assemblage (soudure, test) |

10-15 min d'assemblage (adaptateurs prêts à l'emploi) |

Prêt à l'emploi (gain de temps) |

|

Garantie et durabilité |

Aucune (risque de défaillance dans l'argile/la pierre après 50-100 h) |

2-5 ans (boîte de vitesses, moteur testés) |

Prêt (professionnels) |

|

ROI (à 50-100 h/an) |

12-18 mois (mais + service 500-1000 £/an) |

6-12 mois (vs. location de 100-150 zł/h) |

Prêt (délai d'exécution plus rapide) |

|

Risque |

Élevé (fuites, décalage hydraulique 25-50 l/min) |

Faible (certifications, compatibilité avec les mini-pelles) |

Bricolage uniquement pour les amateurs |

|

Coût par heure (après 500 h) |

7-16 zł/h (+ réglages) |

3-10 zł/h (y compris le service) |

Prêt à l'emploi (moins cher à long terme) |

*le tableau indique des valeurs approximatives

Pour qui est-il judicieux de réaliser soi-même l'installation de forage, et qui perdra du temps et de l'argent ?

Le bricolage d'une foreuse n'est ni un mauvais choix ni un bon choix en soi - tout dépend de la fréquence et de l'utilisation que vous en ferez. Si vous forez occasionnellement, que vous faites une douzaine de trous par an, que vous disposez d'un atelier et que vous envisagez le projet comme un moyen de réduire les coûts, un appareil de forage construit par vos soins peut être une bonne solution. Dans ce cas, vous acceptez l'absence de garantie, vous tenez compte des corrections et vous savez que vous devez avancer plus prudemment dans les terrains difficiles. Pour les agriculteurs, les jardiniers ou les propriétaires d'une seule mini-pelle, c'est souvent suffisant, à condition d'adopter une approche consciente.

Cependant, si vous avez besoin que votre équipement travaille régulièrement, dans des conditions variées et sans surprise, l'achat d'une tarière hydraulique prête à l'emploi est tout simplement plus sûr. Vous gagnez du temps, de la fiabilité et des coûts prévisibles, et avec une location de 500 à 1 000 £ par mois, l'investissement est rapidement rentabilisé. Par conséquent, le verdict honnête est simple : le bricolage est l'option pour les amateurs et ceux qui ont un bagage technique, tandis que les accessoires pour minipelles sont destinés à ceux qui considèrent une minipelle comme un outil de travail plutôt que comme un terrain d'expérimentation. Si l'engin de forage est destiné à devenir un véritable outil de travail, il vaut la peine d'examiner les solutions disponibles sur le marché avant de décider de le construire à partir de zéro.

Si vous voulez que votre équipement fonctionne de manière stable pendant des années, qu'il s'attaque à des sols durs, à l'argile ou à des travaux intensifs et qu'il ne génère pas de temps d'arrêt au moment le moins opportun, le choix d'accessoires pour excavatrices éprouvés est crucial. Les solutions prêtes à l'emploi pour les excavateurs, basées sur des composants vérifiés et testées dans des conditions de travail réelles, offrent une prévisibilité qu'il est difficile d'attendre d'une construction artisanale. Dans la gamme de tarières hydrauliques de Techna Poland, conçues pour une longue durée de vie, un couple élevé et une installation rapide. C'est une solution pour ceux qui veulent se concentrer sur le travail à accomplir, plutôt que de réparer des équipements.

Cisailles, pince de démolition pour excavateurs

Cisailles, pince de démolition pour excavateurs

tarière hydraulique

tarière hydraulique

Marteaux battage hydrauliques pour battages hydrauliques pour les excavateurs

Marteaux battage hydrauliques pour battages hydrauliques pour les excavateurs

Godets cribleurs pour pelles

Godets cribleurs pour pelles

Grappins hydrauliques pour pelles

Grappins hydrauliques pour pelles

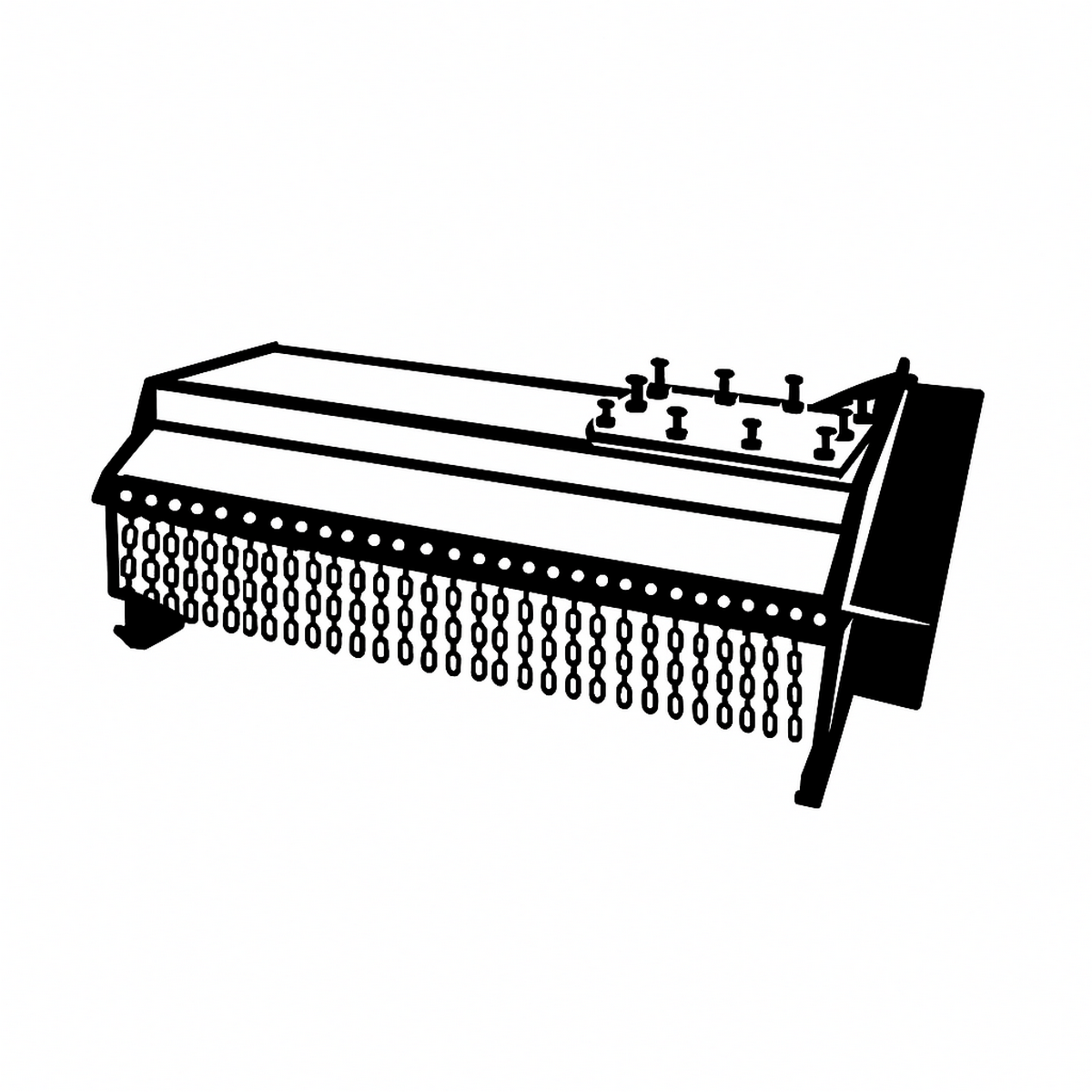

trancheuses à chaîne

trancheuses à chaîne

Godets mélangeurs pour excavateurs

Godets mélangeurs pour excavateurs

Faucheuses à fléau

Faucheuses à fléau

Précédent

Précédent