El coste de reparación de una avería de un gran equipo de perforación hidráulico puede ascender a 50.000 libras, es decir, el precio de un turismo nuevo o nueve meses de sueldo del operario. La mayoría de estas averías pueden evitarse con un funcionamiento adecuado y un mantenimiento regular. Un calentamiento de cinco minutos del aceite hidráulico, la comprobación de los tres parámetros básicos de funcionamiento o el cumplimiento de la regla de las pausas cada dos horas son pasos sencillos que pueden alargar la vida de su equipo entre un 30 y un 50%.

¿Por qué un calentamiento de cinco minutos puede ahorrarle decenas de miles de libras?

La mayoría de los operarios tienen por costumbre arrancar la máquina y ponerse directamente a trabajar. Éste es uno de los errores más caros que se pueden cometer al utilizar ahoyadores hidráulicos. El aceite hidráulico frío tiene propiedades completamente diferentes a las del aceite que ha alcanzado su temperatura óptima de funcionamiento. Es más denso, no fluye libremente por el sistema y no proporciona una lubricación adecuada a todas las piezas móviles. Cuando se obliga a un sistema frío a trabajar inmediatamente a plena carga, se crean las condiciones para un desgaste acelerado de la bomba hidráulica, las válvulas y los motores.

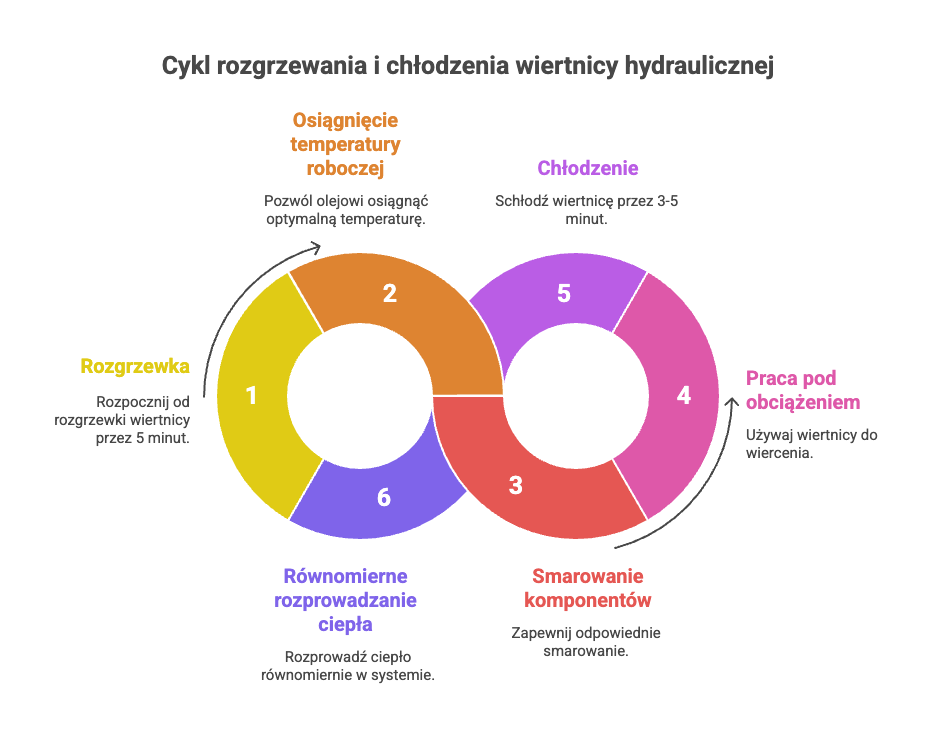

Por eso es importante, especialmente en invierno, hacer funcionar la perforadora sin carga y sin perforar el suelo. De este modo, el aceite de la perforadora fría se bombeará al depósito de aceite de la máquina y se calentará allí.

Un calentamiento profesional no consiste en unas pocas revoluciones de la perforadora al ralentí. Es un proceso deliberado que debe durar un mínimo de cinco minutos con una carga ligera. Durante este tiempo, el aceite hidráulico alcanza gradualmente la temperatura de funcionamiento, su viscosidad disminuye y todos los componentes del sistema reciben una lubricación adecuada. Especialmente en invierno, cuando la temperatura ambiente desciende por debajo del punto de congelación, este proceso se vuelve absolutamente crítico. Aunque los aceites resistentes al invierno tienen mejores propiedades a bajas temperaturas, incluso ellos necesitan tiempo para alcanzar un rendimiento óptimo.

Tan importante como el calentamiento es la refrigeración adecuada del sistema después de un trabajo intenso. Apagar repentinamente el motor después de una perforación intensa provoca un sobrecalentamiento puntual de los nodos hidráulicos: el aceite que queda en los espacios reducidos no tiene forma de circular y su temperatura puede aumentar hasta valores críticos. Por lo tanto, continúe conduciendo la perforadora al ralentí durante 3-5 minutos después de cualquier perforación intensa. Esto permitirá que el aceite expulse el exceso de calor y distribuya la temperatura uniformemente por todo el sistema. Este sencillo hábito puede prolongar la vida útil de los ahoyadores hidráulicos para maquinaria de construcción hasta un 30-40%.

Las perforadoras para excavadoras profesionales de JCB están diseñadas para ofrecer la máxima durabilidad en condiciones de uso intensivo. Igualmente fiables son los ahoyadores hidráulicos para excavadoras CAT, cuyo diseño garantiza un control total de la perforación. En el segmento compacto, merece una mención el equipo de perforación para miniexcavadora Kubota, y entre las máquinas ligeras destaca el ahoyador hidráulico para excavadora Bobcat.

Tres parámetros que debe controlar a diario; de lo contrario, su equipo de perforación dejará de funcionar

Controlar diariamente los parámetros básicos de funcionamiento es la diferencia entre un equipo fiable y una costosa avería. No se trata de mediciones complicadas que requieran aparatos especializados, sino de una observación básica y unas cuantas comprobaciones sencillas que no le llevarán más de 10 minutos cada mañana.

- La presión de trabajo es el primer y más importante parámetro que debe controlar. Cada fabricante de ahoyadores hidráulicos especifica unos valores de presión óptimos para sus equipos, y sobrepasar estos límites provoca un desgaste acelerado de las juntas, las válvulas reductoras de presión y toda la bomba hidráulica.

- El caudal de aceite es la segunda pieza crítica del rompecabezas. Un caudal de aceite inadecuado -demasiado o demasiado escaso- afecta directamente al par y la eficacia del equipo de perforación. Cuando el caudal cae por debajo de los valores mínimos, el equipo de perforación pierde potencia y el operario aumenta instintivamente la presión, lo que provoca el sobrecalentamiento de todo el sistema. Por otro lado, un caudal demasiado alto da lugar a una velocidad excesiva, lo que, con una broca mal seleccionada, puede provocar su destrucción prematura. La mayoría de las excavadoras modernas incorporan indicadores de caudal, pero si su máquina no dispone de ellos, merece la pena invertir en un caudalímetro hidráulico portátil.

- La temperatura del sistema hidráulico es el tercer pilar de un funcionamiento seguro. El límite de 80-90 grados centígrados para los componentes hidráulicos no es una sugerencia, sino un límite de seguridad estricto. Si se supera esta temperatura, el aceite se degrada, pierde sus propiedades lubricantes y el desgaste de todas las piezas móviles aumenta exponencialmente. Especialmente durante el calor del verano o cuando se perfora intensamente en terrenos duros, la temperatura puede aumentar muy rápidamente.

Los modernos repuestos para ahoyadores hidráulicos para retroexcavadoras suelen incorporar sensores de temperatura con aviso acústico, pero los modelos más antiguos requieren un control manual con un termómetro de contacto o un pirómetro.

Tambaleo de la excavadora = muerte prematura del equipo de perforación. ¿Cómo se prepara el lugar de trabajo ideal?

La estabilidad de la máquina es la base del funcionamiento a largo plazo de cualquier equipo de perforación hidráulico. Lamentablemente, con demasiada frecuencia veo a operadores que empiezan a perforar en terrenos inestables e irregulares sin darse cuenta de las consecuencias de hacerlo. El bamboleo de la excavadora durante la perforación genera fuerzas laterales adicionales que sobrecargan los acoplamientos rápidos, los conductos hidráulicos y el propio cuerpo de la perforadora de un modo para el que no fue diseñado. Estas cargas anormales provocan microfisuras en la estructura, holguras en los cojinetes y desgaste prematuro de las juntas.

Preparar el lugar de trabajo es algo más que nivelar el terreno. El terreno no sólo debe estar nivelado, sino que también debe soportar cargas: un terreno blando hace que la excavadora "trabaje" mientras perfora, lo que afecta a la precisión de todo el proceso. El emplazamiento ideal es una zona pavimentada con una pendiente no superior a 5 grados, con capacidad para llenar completamente los estabilizadores de la excavadora. Si trabaja en un terreno de topografía variable, busque siempre zonas en las que pueda colocar la máquina con los cuatro puntos de apoyo a un nivel uniforme. En el caso de las excavadoras sobre orugas, compruebe además que la tensión de las orugas es la adecuada: las orugas sueltas aumentan el bamboleo al perforar.

Los estabilizadores hidráulicos no son un extra opcional, sino una parte esencial de un trabajo seguro. Muchos ahoyadores hidráulicos modernos para excavadoras sobre orugas requieren el uso de estabilizadores para un rendimiento óptimo. Cuando los extienda, recuerde distribuir la carga de manera uniforme: un estabilizador que se apoye con más fuerza que los demás introduce tensiones en la estructura de la máquina, que se transmiten a todo el equipo de perforación. Una vez posicionado, compruebe la estabilidad realizando rotaciones de prueba del equipo de perforación sin carga: cualquier vibración o movimiento de la excavadora indica la necesidad de reposicionamiento.

Perforación invernal a veinte grados bajo cero: ¿cuándo falla el aceite estándar y qué hacer en su lugar?

El funcionamiento invernal de los ahoyadores hidráulicos es una prueba real de la durabilidad de todo el sistema. Cuando las temperaturas descienden por debajo de los 10 grados bajo cero, los aceites hidráulicos estándar empiezan a cambiar significativamente sus propiedades. Se vuelven espesos, se endurecen y su flujo a través de válvulas y conductos disminuye drásticamente. En condiciones extremas, a menos 20 grados Celsius, elaceite hidráulico clásico puede comportarse como una pasta, haciendo prácticamente imposible que el equipo funcione con normalidad. No es sólo un problema de rendimiento: es una amenaza directa para los costosos componentes de la bomba hidráulica, que, al intentar bombear el aceite espeso, trabaja con una carga excesiva.

Los aceites resistentes al invierno no son un lujo, sino una necesidad cuando se trabaja en condiciones climáticas adversas. Se diferencian de los aceites estándar no sólo por su viscosidad a bajas temperaturas, sino también por su paquete de aditivos antidesgaste y estabilizadores, que protegen el sistema hidráulico de la corrosión causada por la condensación. Los modernos aceites resistentes al frío mantienen su fluidez incluso a 30 grados bajo cero, lo que permite el funcionamiento normal de los ahoyadores hidráulicos para miniexcavadoras incluso en las condiciones más duras. Sin embargo, no basta con cambiar el aceite: también hay que comprobar todas las juntas y mangueras, que pueden volverse quebradizas y propensas a romperse a bajas temperaturas.

Antes de empezar a perforar en invierno, es esencial prolongar el tiempo de calentamiento hasta 15-20 minutos. El aceite frío tarda mucho más en alcanzar su temperatura óptima de funcionamiento, y precipitar el proceso puede dañar la bomba hidráulica o las válvulas. Vigile los manómetros durante el calentamiento: si la presión es significativamente más alta que en condiciones normales, es señal de que el aceite aún está demasiado frío para un funcionamiento intensivo. Además, es una buena idea comprobar el nivel de aceite con más frecuencia en invierno: la condensación en el depósito puede causar un aumento aparente del nivel de aceite, pero en realidad provoca la dilución y el deterioro de las propiedades de lubricación.

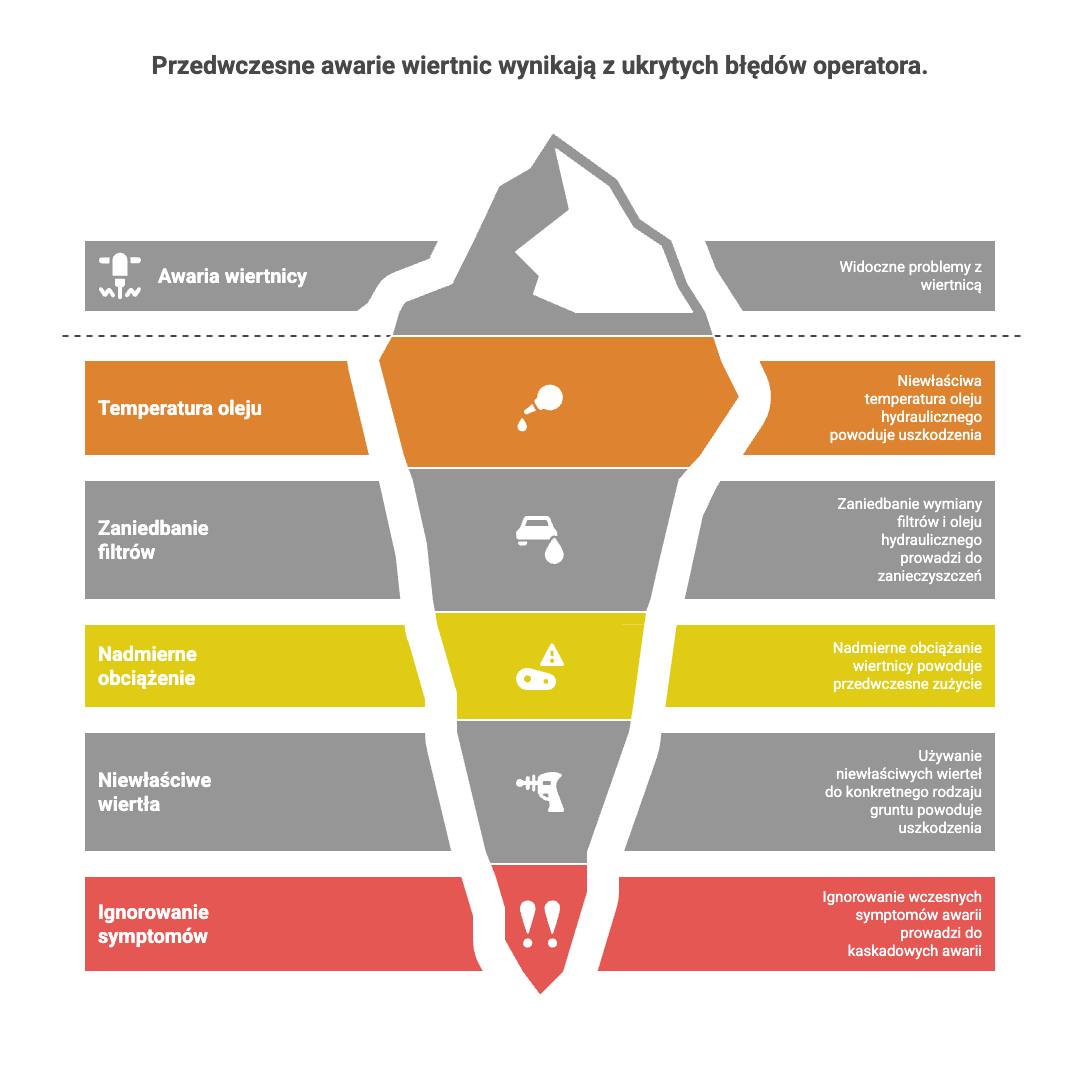

Cinco pecados capitales del operador de plataformas: compruebe que no los comete a diario

¿Qué puede fallar? En realidad, muchas cosas. ¿A qué se refiere?

- El primer error, y el más común, es trabajar con la temperatura incorrecta del aceite hidráulico. El aceite demasiado frío, como ya he mencionado, no proporciona una lubricación adecuada, pero el aceite sobrecalentado es igualmente destructivo. Una vez que la temperatura supera los 90 grados centígrados, el aceite empieza a degradarse a nivel molecular, perdiendo sus propiedades de lubricación y prevención de la corrosión. Por desgracia, muchos operadores ignoran los indicadores de temperatura, creyendo que 'de alguna manera funcionará'. Este "de alguna manera" cuesta una media de 15.000-20.000 libras al año en reparaciones prematuras de la bomba hidráulica y sustitución de componentes del sistema.

- El segundo pecado es no cambiar los filtros y el aceite hidráulico. El aceite contaminado es como la sangre con colesterol: puede circular por el sistema, pero no realiza su función. Los contaminantes microscópicos actúan como papel de lija en todas las piezas móviles, provocando un desgaste acelerado. Los fabricantes especifican intervalos de cambio cada 500-1000 horas de funcionamiento por una razón - estas cifras son el resultado de análisis precisos de la degradación del aceite en condiciones reales de funcionamiento. Ahorrar en los cambios de aceite es un falso ahorro que lleva a reparaciones que cuestan diez veces más de lo que se ahorra.

- El tercer error es sobrecargar la plataforma con parámetros de funcionamiento demasiado agresivos. Muchos operadores piensan que cuanto más rápido y más duro, mejor. Mientras tanto, cada tipo de suelo requiere un ajuste de la velocidad y la fuerza descendente. Perforar demasiado rápido en terrenos duros provoca el sobrecalentamiento de la corona de perforación y el desgaste prematuro de los cojinetes principales. Por otro lado, perforar demasiado despacio en terreno blando provoca un aumento de la resistencia, lo que supone una carga para todo el sistema de transmisión.

- La cuarta es utilizar las brocas equivocadas para un tipo de suelo concreto: una broca para arcilla no funcionará en piedra, mientras que una corona para roca se desgastará demasiado rápido en arena.

- El quinto y último es ignorar los primeros signos de avería: vibraciones, ruidos o cambios inusuales en la naturaleza del trabajo. Los operadores experimentados pueden "intuir" problemas inminentes mucho antes de que se manifiesten por completo. Vibraciones inusuales, un cambio en el tono de funcionamiento, una caída del par motor... son señales de advertencia que requieren una respuesta inmediata. Ignorar estos síntomas conduce a fallos en cascada, en los que el fallo de un componente conlleva la destrucción de los componentes siguientes.

Programa de mantenimiento quinientos - mil - mil quinientos - ¿cuándo sustituir qué y por qué es crucial?

Un sistema de mantenimiento basado en el número de horas/hombre trabajadas es la base del funcionamiento a largo plazo de los ahoyadores hidráulicos. El primer mantenimiento importante se realiza a las 500 horas/hombre, lo que en la práctica significa unos 3-4 meses de funcionamiento intensivo. En este momento, tiene lugar el primer cambio de aceite hidráulico, junto con el prefiltro y el filtro principal. Puede parecer pronto, pero el aceite nuevo siempre contiene contaminantes microscópicos procedentes del proceso de fabricación, que se "lavan" del sistema durante los primeros cientos de horas de funcionamiento. Además, las nuevas juntas y piezas móviles producen productos de desgaste natural que deben eliminarse del sistema.

El servicio de mil horas es un procedimiento mucho más exhaustivo. Además del cambio estándar de aceite y filtro , se comprueba el rendimiento de la bomba hidráulica, la estanqueidad de todo el sistema y el estado de los componentes. También es el momento de comprobar los pares de apriete de todas las uniones atornilladas, ya que las vibraciones durante el funcionamiento pueden hacer que se aflojen, lo que dañaría las roscas y obligaría a realizar costosas reparaciones. Los técnicos de mantenimiento experimentados pueden detectar el 95% de los problemas potenciales en esta fase antes de que se conviertan en averías graves.

La inspección de 1.500 horas es el momento más importante de la vida de cualquier equipo de perforación hidráulico. Después de este período de funcionamiento, todos los puntos débiles en el diseño y la calidad de montaje se hacen evidentes. Un servicio completo en un centro autorizado incluye el desmontaje de los componentes principales, la inspección dimensional de las piezas móviles y la sustitución de todas las juntas. También es el momento ideal para actualizar el software de los controladores hidráulicos y actualizar los mapas de funcionamiento de acuerdo con las últimas recomendaciones del fabricante. El coste de un servicio de este tipo puede ser de entre 8.000 y 12.000 libras, pero sigue siendo una fracción del precio de un equipo de perforación nuevo, que puede costar entre 80.000 y 120.000 libras. Una revisión de 1.500 horas realizada correctamente puede prolongar la vida útil del equipo en otras 2.000-2.000 horas de trabajo.

Lea también:

- ¿Cómo elegir el equipo de perforación hidráulico adecuado para una miniexcavadora?

- Equipos de perforación para excavadoras sobre orugas: ¿qué debe saber antes de comprar?

- Ahoyador hidráulico para retroexcavadora: ¿qué hay que tener en cuenta para adquirir el equipo adecuado?

- Tipos de perforadoras para excavadoras: ¿cuál elegir para tareas y materiales específicos?

- Cuándo comprar un equipo de perforación hidráulico nuevo o usado: ¿cómo tomar la decisión correcta?

- Equipos de perforación hidráulicos: ¿cuándo merece la pena comprarlos y cuándo es mejor alquilarlos?

- Equipos de perforación para excavadoras: ¿qué elegir, accionamiento hidráulico, mecánico o neumático?

- Los fallos y averías más comunes de los equipos de perforación hidráulicos - ¿cómo solucionarlos?

- Perforadoras hidráulicas modernas - presentamos su aplicación en la construcción, la agricultura y la silvicultura.

Cizallas, pinzas de demolición para excavadoras

Cizallas, pinzas de demolición para excavadoras

ahoyador hidráulico

ahoyador hidráulico

hincapilotes hidráulicos para excavadoras

hincapilotes hidráulicos para excavadoras

Cucharas cribadoras para excavadoras

Cucharas cribadoras para excavadoras

Garras hidráulicas para excavadoras

Garras hidráulicas para excavadoras

Zanjadoras de cadena

Zanjadoras de cadena

Cucharas mezcladoras para excavadoras

Cucharas mezcladoras para excavadoras

Segadoras de mayales

Segadoras de mayales

Anterior

Anterior