Dobór odpowiedniego grota do młota hydraulicznego to nie tylko kwestia techniczna, ale przede wszystkim klucz do skutecznej i bezpiecznej pracy. Różne kształty grotów sprawdzają się w zupełnie odmiennych zadaniach – od precyzyjnego kruszenia betonu, po rozbijanie skał czy wyburzenia konstrukcji. W tym poradniku znajdziesz praktyczne wskazówki, dzięki którym łatwiej dopasujesz grot do konkretnego projektu, poznasz najbardziej uniwersalne modele i dowiesz się, z jakich materiałów produkowane są groty, które naprawdę wytrzymują próbę czasu.

Jak prawidłowo dobrać grot do rodzaju zadania lub projektu?

Dobór odpowiedniego grota do młota hydraulicznego to coś więcej niż kwestia wygody – to decyzja, która wpływa bezpośrednio na efektywność pracy, żywotność sprzętu i bezpieczeństwo operatora. Każdy grot ma nieco inne właściwości, a jego kształt, długość i twardość determinują, do jakiego rodzaju materiału będzie najlepiej dopasowany. Zanim więc sięgniesz po pierwszy z brzegu grot, warto zastanowić się, jakie dokładnie zadanie ma być wykonane – czy chodzi o precyzyjne rozbijanie betonu, wyburzenie ścian, a może rozkruszanie skał w kamieniołomie.

Podstawą jest dopasowanie kształtu grota do rodzaju siły udaru, jakiej wymaga dane zadanie. Do twardych, jednorodnych powierzchni wybiera się groty, które koncentrują energię w jednym punkcie – np. szpicowe (punktowe). Z kolei tam, gdzie liczy się równomierne rozłożenie energii, lepiej sprawdzą się groty płaskie (dłuta). Warto też zwrócić uwagę na klasę sprzętu – grot, który idealnie działa w młocie o energii 1500 J, może się błyskawicznie zużyć w większym młocie generującym 5000 J.

Dobrą praktyką jest też obserwacja, jak grot zachowuje się w trakcie pracy. Jeśli zauważysz, że młot odbija lub przestaje skutecznie penetrować materiał, to znak, że grot nie jest odpowiedni do danej powierzchni. Nie zawsze najmocniejszy grot będzie najlepszym wyborem – liczy się dopasowanie do struktury materiału i sposobu przenoszenia energii udaru.

Jakie groty są najlepsze i najbardziej uniwersalne?

Jeśli szukasz grotów, które sprawdzą się w większości zadań, zacznij od dwóch najbardziej klasycznych typów: szpicowego i płaskiego. To duet, który pozwoli Ci obsłużyć ponad 80% standardowych prac budowlanych. Grot szpicowy (moil point) doskonale sprawdza się przy rozbijaniu twardych powierzchni, zwłaszcza gdy potrzebna jest precyzja i penetracja w jednym punkcie – idealny do kruszenia betonu, kamienia czy asfaltu. Z kolei grot płaski (dłuto) jest niezastąpiony przy cięciu, podważaniu i oczyszczaniu nawierzchni. Dzięki szerszej końcówce pozwala równomiernie rozprowadzić energię i uzyskać czyste, równe krawędzie.

W wielu przypadkach połączenie tych dwóch grotów w jednym zestawie to najlepsze rozwiązanie, bo daje możliwość szybkiej adaptacji do różnych zadań. Jeśli jednak pracujesz w środowisku, gdzie dominuje kamień lub żelbet, warto rozważyć też grot stożkowy lub tępy – pierwszy daje lepszą kontrolę przy zbrojonym betonie, a drugi idealnie nadaje się do kruszenia dużych bloków skalnych. Nie bez znaczenia jest również jakość wykonania. Groty ze stali chromowo-wanadowej lub molibdenowej charakteryzują się znacznie wyższą odpornością na ścieranie i temperaturę, co czyni je niezawodnym wyborem w długotrwałej pracy.

Rodzaje zadań i jaki grot do niego zastosować – teraz konkrety!

Dobór grota do konkretnego zadania to fundament efektywnej pracy. Oto zestawienie, które pomoże Ci dopasować odpowiedni grot do planowanego projektu:

|

Rodzaj zadania |

Rekomendowany grot |

Dlaczego ten grot? |

|

Wyburzenia budynków |

Szpicowy + Płaski |

Szpicowy do punktowego rozbijania betonu, płaski do oczyszczania i kształtowania powierzchni po wyburzeniu |

|

Rozbijanie skał w kamieniołomie |

Tępy / Stożkowy |

Duża powierzchnia styku umożliwia efektywne rozkruszanie bloków skalnych i redukuje ryzyko zakleszczenia |

|

Kruszenie betonu zbrojonego |

Stożkowy / Szpicowy |

Stożkowy kontroluje kierunek pęknięcia, a szpicowy ułatwia penetrację twardego betonu |

|

Prace asfaltowe |

Płaski / Szpicowy |

Płaski do rozcinania i usuwania nawierzchni, szpicowy do punktowych prac przy krawędziach |

|

Oczyszczanie podłoża |

Płaski |

Idealny do skuwania cienkich warstw i wygładzania powierzchni |

|

Rozbiórki konstrukcji żelbetowych |

Stożkowy |

Skutecznie przebija się przez zbrojenie i zachowuje stabilność przy dużych udarach |

|

Usuwanie kamieni z gruntu |

Szpicowy |

Penetruje grunt i ułatwia wyciąganie bloków kamiennych |

|

Kruszenie głazów |

Tępy |

Maksymalnie wykorzystuje energię udaru, rozbijając materiał bez wnikania w głąb |

|

Prace ziemne |

Szpicowy |

Skupia siłę w jednym punkcie, ułatwiając rozluźnienie twardego podłoża |

|

Cięcie betonu |

Płaski |

Pozwala uzyskać równe linie i kontrolować kierunek cięcia |

Dzięki takiemu dopasowaniu grot nie tylko działa wydajniej, ale też zużywa się wolniej. Warto pamiętać, że źle dobrany grot może skrócić jego żywotność nawet o połowę – szczególnie przy pracy w materiałach o dużej zawartości kwarcu lub przy zbyt wysokiej temperaturze udaru.

Z jakich materiałów produkowane są groty?

Materiał, z którego wykonany jest grot, ma ogromne znaczenie – wpływa na trwałość, odporność na ścieranie i elastyczność podczas pracy. Najczęściej spotykane są groty ze stali węglowej, manganowej, molibdenowej, chromowej lub chromowo-wanadowej, a każdy z tych stopów ma nieco inne właściwości.

Stal węglowa to najtańsze, ale też najmniej odporne rozwiązanie. Sprawdza się przy lekkich pracach, gdzie nie występują ekstremalne obciążenia. Z kolei stal manganowa jest bardziej elastyczna i odporna na uderzenia – idealna do pracy w twardych skałach i żelbecie. W przypadku bardziej wymagających projektów, gdzie liczy się zarówno wytrzymałość, jak i precyzja, warto postawić na stal molibdenową (Cr-Mo) lub chromowo-wanadową (CrV). To materiały klasy premium, które zapewniają długą żywotność nawet przy intensywnej eksploatacji.

W ostatnich latach pojawiły się też materiały kompozytowe, stosowane w specjalistycznych grotów przemysłowych. Choć są bardzo drogie, charakteryzują się wyjątkową odpornością na ścieranie i temperaturę, co czyni je niemal niezniszczalnymi w ekstremalnych warunkach. Dla większości użytkowników profesjonalnych młotów hydraulicznych najlepszym wyborem pozostają jednak groty ze stali Cr-Mo lub CrV – dają idealny kompromis między trwałością, ceną i uniwersalnością.

Jak dopasować grot do koparki?

Dobór grota do koparki to proces, który wymaga znajomości zarówno parametrów sprzętu, jak i specyfiki wykonywanych prac. Młoty hydrauliczne do koparek różnią się między sobą wagą, ciśnieniem roboczym, przepływem oleju oraz energią udaru – i to właśnie te czynniki decydują o tym, jaki grot sprawdzi się najlepiej. Zbyt mały grot może nie wykorzystać pełnej mocy młota, a zbyt duży doprowadzi do przeciążenia siłownika lub uszkodzenia mocowania. Dlatego tak ważne jest, by dopasować grot nie tylko do rodzaju materiału (beton, skała, asfalt), ale również do klasy koparki. Przykładowo, dla maszyn o wadze 12 ton najlepiej sprawdzają się groty o średnicy 75–90 mm, podczas gdy większe koparki wymagają grotów o średnicy nawet do 135 mm.

Jeśli szukasz sprawdzonych grotów i młotów hydraulicznych do koparek, zajrzyj na stronę Technapoland. To miejsce, gdzie znajdziesz profesjonalny osprzęt do koparek dopasowany do różnej klasy sprzętu – od lekkich modeli do robót ziemnych po ciężkie młoty do wyburzeń. Firma oferuje szeroki wybór grotów wykonanych z wysokiej jakości stali, dopasowanych do najpopularniejszych marek koparek. Dzięki fachowemu doradztwu i sprawdzonej jakości możesz mieć pewność, że Twój sprzęt będzie działał z maksymalną wydajnością i trwałością.

FAQ

Czy można stosować jeden grot do wszystkich prac rozbiórkowych?

Nie, jeden grot nie sprawdzi się we wszystkich rodzajach prac rozbiórkowych, ponieważ różne materiały wymagają innego kształtu i twardości końcówki. Szpicowy grot jest najbardziej uniwersalny, ale do asfaltu czy betonu zbrojonego lepiej sprawdzą się inne typy.

Jak rozpoznać, jaki grot będzie najlepszy do mojego młota hydraulicznego?

Najprościej dopasować grot, sprawdzając specyfikację techniczną młota, czyli przepływ oleju, ciśnienie i energię udaru. Dobry producent lub dostawca grotów zawsze pomoże dobrać odpowiedni model do danego młota hydraulicznego.

Czy rozmiar grota ma znaczenie?

Tak, średnica i długość grota muszą odpowiadać klasie koparki i mocy młota, inaczej może dojść do uszkodzenia sprzętu lub spadku wydajności. Zbyt duży grot przeciąży układ hydrauliczny, a zbyt mały nie wykorzysta pełni energii udaru.

Jak długo wytrzymuje grot?

Trwałość grota zależy od jakości materiału i intensywności pracy – w typowych warunkach wynosi od 300 do 1000 godzin pracy. W materiałach abrazyjnych, jak granit czy kwarcyt, żywotność może skrócić się nawet do 200 godzin.

Czy jeden grot wystarczy?

Jeśli pracujesz z różnymi materiałami, warto mieć przynajmniej dwa rodzaje grotów – szpicowy i płaski. Dzięki temu możesz dopasować narzędzie do zadania i znacząco przedłużyć jego żywotność.

Co oznaczają litery na grocie?

Litery to oznaczenia producenta, typu stali lub konkretnego modelu grota, np. „Moil”, „Chisel” czy „Blunt”. Pomagają rozpoznać jego przeznaczenie i kompatybilność z konkretnym młotem hydraulicznym.

Czy naprawić zużyty grot?

Nie zaleca się naprawy grotów, ponieważ spawanie lub szlifowanie może zniszczyć strukturę stali i zmniejszyć jej twardość. Lepiej wymienić grot na nowy – to bezpieczniejsze i bardziej ekonomiczne rozwiązanie w dłuższej perspektywie.

Jaki grot do koparki 15-tonowej?

Dla koparek o wadze około 15 ton najlepiej sprawdzają się groty o średnicy 90–110 mm, które efektywnie przenoszą energię udaru. Warto wybrać grot stożkowy lub szpicowy, w zależności od rodzaju materiału.

Który rodzaj grota jest najbardziej uniwersalny?

Najbardziej uniwersalnym wyborem jest grot szpicowy (moil point), który sprawdzi się w większości typowych zadań – od kruszenia betonu po lekkie wyburzenia. To podstawowy element wyposażenia każdego operatora młota hydraulicznego.

Przeczytaj także:

- Zalety kafarów hydraulicznych w rolnictwie i budowie farm fotowoltaicznych

- Zastosowania kafarów w budowie ogrodzeń, wiat i hal

- Hydrauliczne kafary do koparek – szybki montaż ogrodzeń i pali

- Zakup czy wynajem kafarów hydraulicznych do koparek?

Przeczytaj take

Nożyce, szczęki wyburzeniowe do koparek

Nożyce, szczęki wyburzeniowe do koparek

Wiertnice hydrauliczne

Wiertnice hydrauliczne

Kafary hydrauliczne do koparek

Kafary hydrauliczne do koparek

Łyżki przesiewające do koparek

Łyżki przesiewające do koparek

Chwytaki wyburzeniowe do koparek

Chwytaki wyburzeniowe do koparek

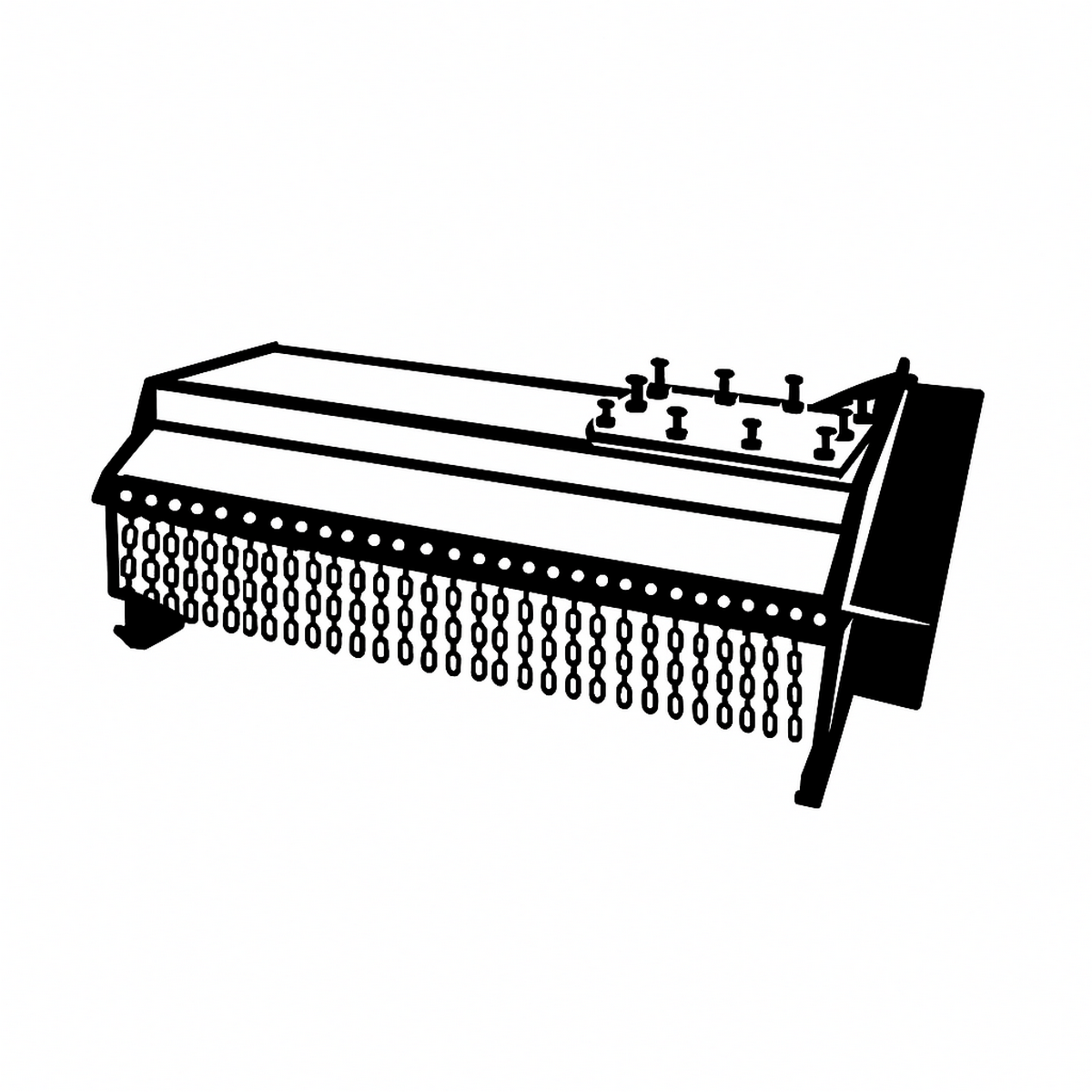

Koparki łańcuchowe

Koparki łańcuchowe

Łyżki mieszalnikowe do koparek

Łyżki mieszalnikowe do koparek

Kosiarki bijakowe

Kosiarki bijakowe

Previous

Previous