Koszt naprawy awarii dużej wiertnicy hydraulicznej może sięgnąć nawet 50 tysięcy złotych – to cena nowego samochodu osobowego lub dziewięciomiesięczne wynagrodzenie operatora. Większość tych awarii można uniknąć dzięki właściwej eksploatacji i regularnej konserwacji. Pięciominutowa rozgrzewka oleju hydraulicznego, kontrola trzech podstawowych parametrów pracy czy przestrzeganie reguły przerw co dwie godziny to proste czynności, które mogą przedłużyć żywotność Twojego sprzętu o 30-50 procent.

Dlaczego pięciominutowa rozgrzewka może uratować Ci dziesiątki tysięcy złotych?

Większość operatorów ma to w zwyczaju – uruchamiają maszynę i od razu przystępują do pracy. To jeden z najdroższych błędów, jakie możesz popełnić przy obsłudze wiertnic hydraulicznych. Zimny olej hydrauliczny ma zupełnie inne właściwości niż ten, który osiągnął optymalną temperaturę roboczą. Jest gęstszy, nie przepływa swobodnie przez system i nie zapewnia odpowiedniego smarowania wszystkich elementów ruchomych. Gdy zmuszasz zimny układ do natychmiastowej pracy pod pełnym obciążeniem, tworzysz warunki do przyspieszonego zużycia pompy hydraulicznej, zaworów i silników.

Dlatego ważne, aby szczególnie zimą, popracować wiertnicą bez obciążeń i bez wiercenia w gruncie. Dzięki czemu, olej z zimnej wiertnicy zostanie przetłoczony do zbiornika oleju w maszynie i tam się zagrzeje.

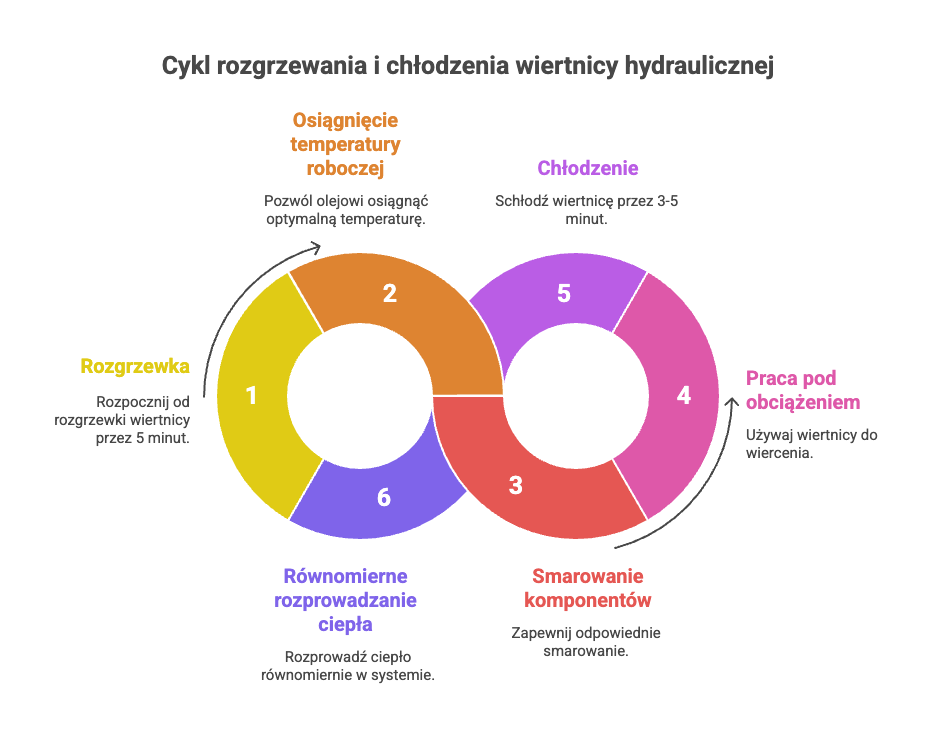

Profesjonalna rozgrzewka to nie tylko kilka obrotów wiertnicy na biegu jałowym. To przemyślany proces, który powinien trwać minimum 5 minut przy niewielkim obciążeniu. W tym czasie olej hydrauliczny stopniowo osiąga temperaturę pracy, jego lepkość maleje, a wszystkie elementy układu dostają odpowiednie smarowanie. Szczególnie zimą, gdy temperatura otoczenia spada poniżej zera, ten proces staje się absolutnie krytyczny. Oleje zimoodporne mają wprawdzie lepsze właściwości w niskich temperaturach, ale nawet one potrzebują czasu na osiągnięcie optymalnych parametrów pracy.

Równie ważne jak rozgrzewka jest prawidłowe schładzanie układu po zakończeniu intensywnej pracy. Nagłe wyłączenie silnika po ciężkim wierceniu powoduje punktowe przegrzewanie węzłów hydraulicznych – olej pozostający w zamkniętych przestrzeniach nie ma możliwości cyrkulacji i jego temperatura może wzrosnąć do krytycznych wartości. Dlatego po każdym intensywnym wierceniu kontynuuj napęd wiertnicy na biegu jałowym przez 3-5 minut. To pozwoli oleju wykrztusić nadmiar ciepła i równomiernie rozprowadzić temperaturę w całym systemie. Ten prosty nawyk może przedłużyć żywotność wiertnic hydraulicznych do maszyn budowlanych nawet o 30-40 procent.

Profesjonalne wiertnice do koparek JCB są projektowane tak, by zapewnić maksymalną trwałość przy intensywnej eksploatacji. Równie niezawodne są wiertnice hydrauliczne do koparek CAT, których konstrukcja gwarantuje pełną kontrolę nad odwiertem. W segmencie kompaktowym na uwagę zasługuje wiertnica do minikoparki Kubota, a wśród lekkich maszyn wyróżnia się wiertnica hydrauliczna koparko-ładowarki Bobcat.

Trzy parametry, które musisz kontrolować codziennie – inaczej Twoja wiertnica przestanie pracować

Codzienne kontrolowanie podstawowych parametrów pracy to różnica między niezawodnym sprzętem a kosztowną awarią. Nie chodzi tutaj o skomplikowane pomiary wymagające specjalistycznej aparatury – wystarczy podstawowa obserwacja i kilka prostych sprawdzeń, które zajmą Ci maksymalnie 10 minut każdego ranka.

- Ciśnienie robocze to pierwszy i najważniejszy parametr, który powinieneś monitorować. Każdy producent wiertnic hydraulicznych określa optymalne wartości ciśnienia dla swojego sprzętu, a przekroczenie tych granic prowadzi do przyspieszonego zużycia uszczelek, zaworów redukcyjnych i całej pompy hydraulicznej.

- Przepływ oleju to drugi krytyczny element układanki. Nieodpowiedni strumień oleju – zbyt mały lub za duży – wpływa bezpośrednio na moment obrotowy wiertnicy i jej efektywność. Gdy przepływ spada poniżej wartości minimalnych, wiertnica traci moc, a operator instynktownie zwiększa docisk, co prowadzi do przegrzewania całego systemu. Z drugiej strony, zbyt wysoki przepływ powoduje nadmierną prędkość obrotową, co przy niewłaściwie dobranym wiertełku może skutkować jego przedwczesnym zniszczeniem. Większość nowoczesnych koparek ma wbudowane wskaźniki przepływu, ale jeśli Twoja maszyna ich nie posiada, warto zainwestować w przenośny miernik przepływu hydraulicznego.

- Temperatura układu hydraulicznego to trzeci filar bezpiecznej eksploatacji. Granica 80-90 stopni Celsjusza dla elementów hydraulicznych to nie jest sugestia – to twardy limit bezpieczeństwa. Przekroczenie tej temperatury powoduje degradację oleju, utratę jego właściwości smarnych i lawinowy wzrost zużycia wszystkich elementów ruchomych. Szczególnie podczas letnich upałów lub przy intensywnym wierceniu w twardym gruncie temperatura może wzrosnąć bardzo szybko.

Nowoczesne wiertnice hydrauliczne do koparko-ładowarek często mają wbudowane czujniki temperatury z ostrzeżeniem akustycznym, ale starsze modele wymagają manualnej kontroli za pomocą termometru kontaktowego lub pirometru.

Chwiejność koparki = przedwczesna śmierć wiertnicy. Jak przygotować idealne stanowisko robocze?

Stabilność maszyny to fundament długotrwałej pracy każdej wiertnicy hydraulicznej. Niestety, zbyt często widzę operatorów, którzy rozpoczynają wiercenie na niestabilnym, nierównym podłożu, nie zdając sobie sprawy z konsekwencji takiego postępowania. Chwiejność koparki podczas wiercenia generuje dodatkowe siły poprzeczne, które obciążają szybkozłącza, przewody hydrauliczne i sam korpus wiertnicy w sposób, do którego nie została zaprojektowana. Te nietypowe obciążenia prowadzą do mikropęknięć w konstrukcji, luzów w łożyskach i przedwczesnego zużycia uszczelek.

Przygotowanie stanowiska roboczego to coś więcej niż tylko wyrównanie terenu. Podłoże musi być nie tylko równe, ale również nośne – miękki grunt powoduje, że koparka "pracuje" podczas wiercenia, co odbija się na precyzji całego procesu. Idealne stanowisko to utwardzony plac o nachyleniu nie większym niż 5 stopni, z możliwością pełnego wypełnienia stabilizatorów koparki. Jeśli pracujesz na terenie o zmiennej topografii, zawsze szukaj miejsc, gdzie możesz ustawić maszynę wszystkimi czterema punktami podporowymi na jednakowym poziomie. W przypadku koparek gąsienicowych dodatkowo sprawdź, czy napięcie gąsienic jest odpowiednie – luźne gąsienice potęgują chwiejność podczas wiercenia.

Stabilizatory hydrauliczne to nie jest opcjonalny dodatek – to podstawowy element bezpiecznej pracy. Wiele nowoczesnych wiertnic hydraulicznych do koparek gąsienicowych wymaga użycia stabilizatorów do uzyskania optymalnej wydajności. Podczas ich wysuwania pamiętaj o równomiernym rozłożeniu obciążenia – jeden stabilizator mocniej oparty niż pozostałe wprowadza naprężenia w konstrukcji maszyny, które przenoszą się na całą wiertnicę. Po ustawieniu sprawdź stabilność, wykonując próbne obroty wiertnicy bez obciążenia – jakiekolwiek drgania lub ruchy koparki świadczą o konieczności ponownego pozycjonowania.

Zimowe wiercenie przy minus dwudziestu stopniach – kiedy olej standardowy zawodzi i co robić zamiast tego?

Zimowa eksploatacja wiertnic hydraulicznych to prawdziwy test na trwałość całego systemu. Gdy temperatura spada poniżej minus 10 stopni Celsjusza, standardowe oleje hydrauliczne zaczynają znacząco zmieniać swoje właściwości. Stają się gęste, twardnieją, a ich przepływ przez zawory i przewody drastycznie maleje. W ekstremalnych warunkach, przy temperaturze minus 20 stopni, klasyczny olej hydrauliczny może się zachowywać jak pasta, co praktycznie uniemożliwia normalne funkcjonowanie wiertnicy. To nie tylko problem z wydajnością – to bezpośrednie zagrożenie dla kosztownych elementów pompy hydraulicznej, która próbując przetłoczyć gęsty olej, pracuje z nadmiernym obciążeniem.

Oleje zimoodporne to nie jest luksus, ale konieczność przy pracy w trudnych warunkach atmosferycznych. Różnią się one od standardowych nie tylko lepkością w niskich temperaturach, ale również pakietem dodatków przeciwzużyciowych i stabilizatorów, które chronią układ hydrauliczny przed korozją spowodowaną kondensacją pary wodnej. Nowoczesne oleje zimoodporne zachowują płynność nawet przy temperaturze minus 30 stopni Celsjusza, co pozwala na normalną eksploatację wiertnic hydraulicznych do minikoparek nawet w najtrudniejszych warunkach. Jednak zmiana oleju to nie wszystko – należy również sprawdzić wszystkie uszczelnienia i przewody, które w niskich temperaturach mogą stać się kruche i podatne na pęknięcia.

Przed rozpoczęciem zimowego wiercenia niezbędne jest przedłużenie czasu rozgrzewki nawet do 15-20 minut. Zimny olej potrzebuje znacznie więcej czasu na osiągnięcie optymalnej temperatury pracy, a pośpiech w tym procesie może doprowadzić do uszkodzenia pompy hydraulicznej lub zaworów. Podczas rozgrzewki obserwuj wskaźniki ciśnienia – jeśli ciśnienie jest znacząco wyższe niż w normalnych warunkach, to znak, że olej wciąż jest za zimny do intensywnej pracy. Dodatkowo w zimie warto częściej sprawdzać poziom oleju – kondensacja pary wodnej w zbiorniku może powodować jego pozorny wzrost, a w rzeczywistości prowadzi do rozcieńczenia i pogorszenia właściwości smarnych.

Pięć śmiertelnych grzechów operatora wiertnicy – sprawdź, czy nie popełniasz ich codziennie

Co może pójść nie tak? Tak naprawdę wiele. O czym mowa?

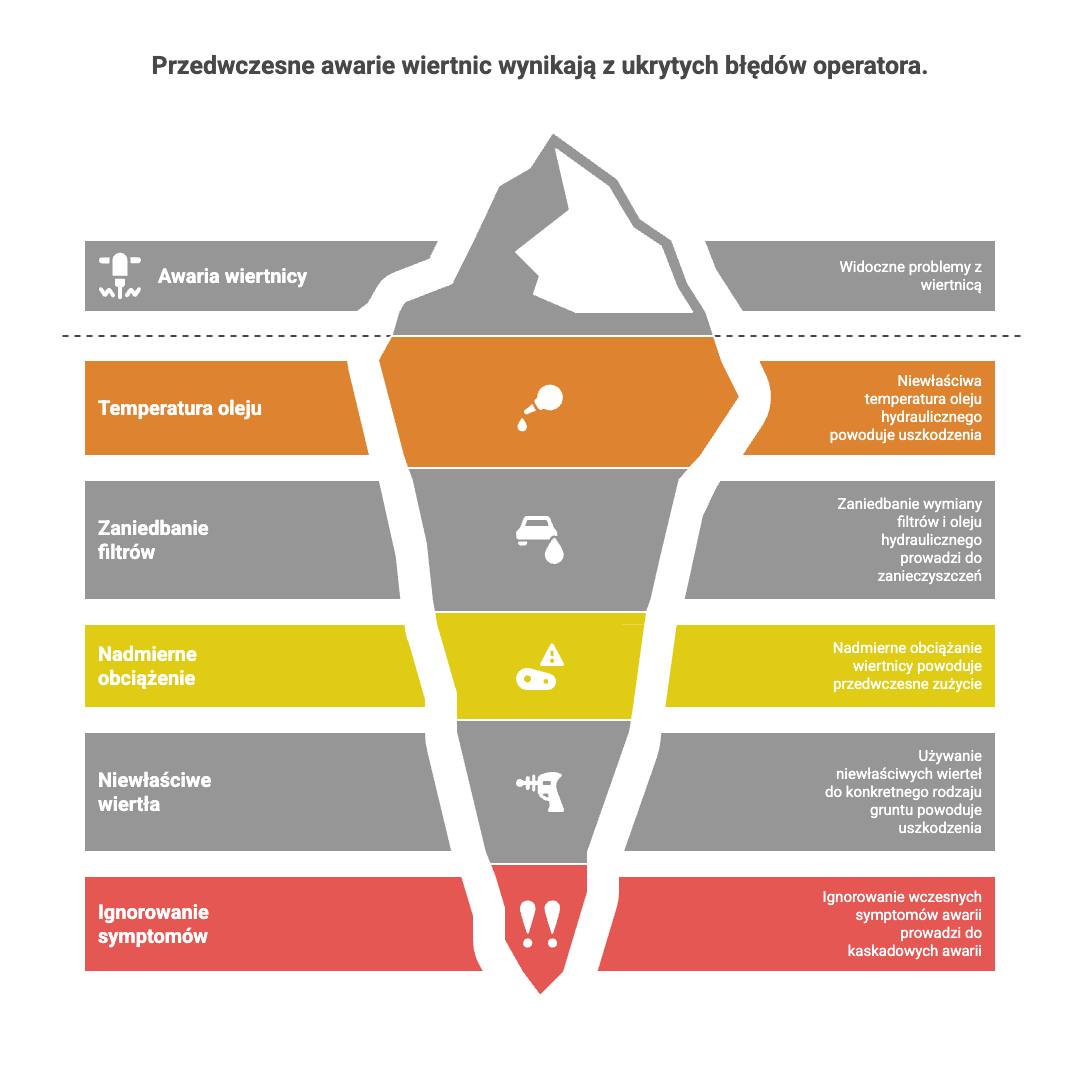

- Pierwszy i najczęstszy błąd to praca przy niewłaściwej temperaturze oleju hydraulicznego. Zbyt zimny olej, jak już wspominałem, nie zapewnia odpowiedniego smarowania, ale przegrzany olej jest równie destrukcyjny. Gdy temperatura przekroczy 90 stopni Celsjusza, olej zaczyna się degradować na poziomie molekularnym, tracąc swoje właściwości smarnie i antykorozyjne. Niestety, wielu operatorów ignoruje wskaźniki temperatury, uważając, że "jakoś to będzie działać". Ten "jakoś" kosztuje średnio 15-20 tysięcy złotych rocznie w przedwczesnych naprawach pompy hydraulicznej i wymianie elementów układu.

- Drugi grzech to zaniedbywanie wymiany filtrów i oleju hydraulicznego. Zanieczyszczony olej to jak krew z cholesterolem – może krążyć po układzie, ale nie pełni swojej funkcji. Mikroskopijne zanieczyszczenia działają jak papier ścierny na wszystkie elementy ruchome, powodując ich przyspieszone zużycie. Producenci nie bez powodu określają interwały wymiany co 500-1000 roboczogodzin – te liczby to wynik precyzyjnych analiz degradacji oleju w rzeczywistych warunkach pracy. Oszczędzanie na wymianie oleju to fałszywa ekonomia, która prowadzi do napraw kosztujących dziesięciokrotność zaoszczędzonej kwoty.

- Trzeci błąd to nadmierne obciążanie wiertnicy przez zbyt agresywne parametry pracy. Wielu operatorów myśli, że im szybciej i mocniej, tym lepiej. Tymczasem każdy rodzaj gruntu wymaga dostosowania prędkości obrotowej i siły docisku. Zbyt szybkie wiercenie w twardym gruncie powoduje przegrzewanie korony wiertniczej i przedwczesne zużycie łożysk głównych. Z drugiej strony, zbyt wolne wiercenie w miękkim gruncie prowadzi do zwiększenia oporów, co obciąża cały układ napędowy.

- Czwarty to używanie niewłaściwie dobranych wierteł do konkretnego rodzaju gruntu – wiertło do gliny nie sprawdzi się w kamieniu, a korona do skał zbyt szybko się zużyje w piasku.

- Piąty, ostatni to ignorowanie wczesnych symptomów awarii – nietypowych drgań, odgłosów czy zmian w charakterze pracy. Doświadczeni operatorzy potrafią "wyczuć" nadchodzące problemy na długo przed ich pełnym ujawnieniem się. Nietypowe wibracje, zmiana tonu pracy, spadek momentu obrotowego – to wszystko są sygnały ostrzegawcze, które wymagają natychmiastowej reakcji. Ignorowanie tych symptomów prowadzi do kaskadowych awarii, gdzie uszkodzenie jednego elementu pociąga za sobą zniszczenie kolejnych podzespołów.

Harmonogram konserwacji pięćset – tysiąc – tysiąc pięćset – kiedy wymieniać co i dlaczego to kluczowe?

System konserwacji oparty na liczbie przepracowanych roboczogodzin to fundament długotrwałej eksploatacji wiertnic hydraulicznych. Pierwsze większe prace serwisowe przypadają na 500 roboczogodzin, co w praktyce oznacza około 3-4 miesięcy intensywnej pracy. W tym momencie następuje pierwsza wymiana oleju hydraulicznego wraz z filtrem wstępnym i głównym. To może wydawać się wcześnie, ale nowy olej zawiera zawsze mikroskopijne zanieczyszczenia z procesu produkcji, które w ciągu pierwszych setek godzin pracy "wypłukują się" z układu. Dodatkowo nowe uszczelnienia i elementy ruchome produkują naturalne produkty wytarcia, które muszą zostać usunięte z systemu.

Serwis tysiącgodzinny to znacznie bardziej kompleksowa procedura. Oprócz standardowej wymiany oleju i filtrów sprawdzana jest wydajność pompy hydraulicznej, szczelność całego układu i stan elementów konstrukcyjnych. To także moment na kontrolę momentów dokręcenia wszystkich połączeń śrubowych – wibracje podczas pracy mogą prowadzić do ich poluzowania, co w konsekwencji skutkuje uszkodzeniami gwintów i koniecznością kosztownych napraw. Doświadczeni serwisanci potrafią na tym etapie wykryć 95 procent potencjalnych problemów, zanim przekształcą się one w poważne awarie.

Przegląd 1500-godzinny to najważniejszy moment w życiu każdej wiertnicy hydraulicznej. Po tym czasie eksploatacji ujawniają się wszystkie słabe punkty konstrukcji i jakości montażu. Kompleksowy serwis w autoryzowanym centrum obejmuje demontaż głównych podzespołów, kontrolę wymiarową elementów ruchomych i wymianę wszystkich uszczelnień. To także idealny moment na modernizację oprogramowania sterowników hydraulicznych i aktualizację map pracy zgodnie z najnowszymi zaleceniami producenta. Koszt takiego serwisu może wynosić 8-12 tysięcy złotych, ale to nadal ułamek ceny nowej wiertnicy, która może kosztować 80-120 tysięcy złotych. Właściwie wykonany przegląd 1500-godzinny może przedłużyć żywotność sprzętu o kolejne 2-3 tysiące roboczogodzin.

Przeczytaj także:

- Jak dobrać odpowiednią wiertnicę hydrauliczną do minikoparki?

- Wiertnice do koparek gąsienicowych – co warto wiedzieć przed zakupem?

- Wiertnica hydrauliczna do koparko-ładowarki – na co zwrócić uwagę, by dobrze dopasować sprzęt?

- Rodzaje wiertnic do koparek – jakie wybrać do określonych zadań i materiałów?

- Kiedy nowa, a kiedy używana wiertnica hydrauliczna – jak podjąć trafną decyzję?

- Wiertnica hydrauliczna – kiedy warto kupić, a kiedy lepiej wynająć?

- Wiertnice do koparek - co wybrać napęd hydrauliczny, mechaniczny czy pneumatyczny?

- Najczęstsze awarie i usterki wiertnic hydraulicznych – jak je rozwiązać?

- Nowoczesne wiertnice hydrauliczne – prezentujemy ich zastosowanie w budownictwie, rolnictwie i leśnictwie

- Zakup czy wynajem wiertnic hydraulicznych?

- Jaka wiertnica do studni? Dobór maszyny i metody wiercenia

- Jaka wiertnica do betonu sprawdzi się w Twojej firmie? Parametr i odpowiedzi na najczęstsze pytania

- Wiercenie w betonie z udarem czy bez? Dobór wiertła do twardości podłoża

- Jaki silnik hydrauliczny do wiertnicy wybrać? Sprawdzamy kluczowe parametry

- Jaki olej do przekładni wiertnicy wybrać? Mineralny, syntetyczny czy półsyntetyk – przegląd parametrów

- Wiertnica horyzontalna – do czego służy w branży telekomunikacyjnej i wod-kan?

- Jak zrobić wiertnice do minikoparki i czy to się w ogóle opłaca?

Nożyce, szczęki wyburzeniowe do koparek

Nożyce, szczęki wyburzeniowe do koparek

Wiertnice hydrauliczne

Wiertnice hydrauliczne

Kafary hydrauliczne do koparek

Kafary hydrauliczne do koparek

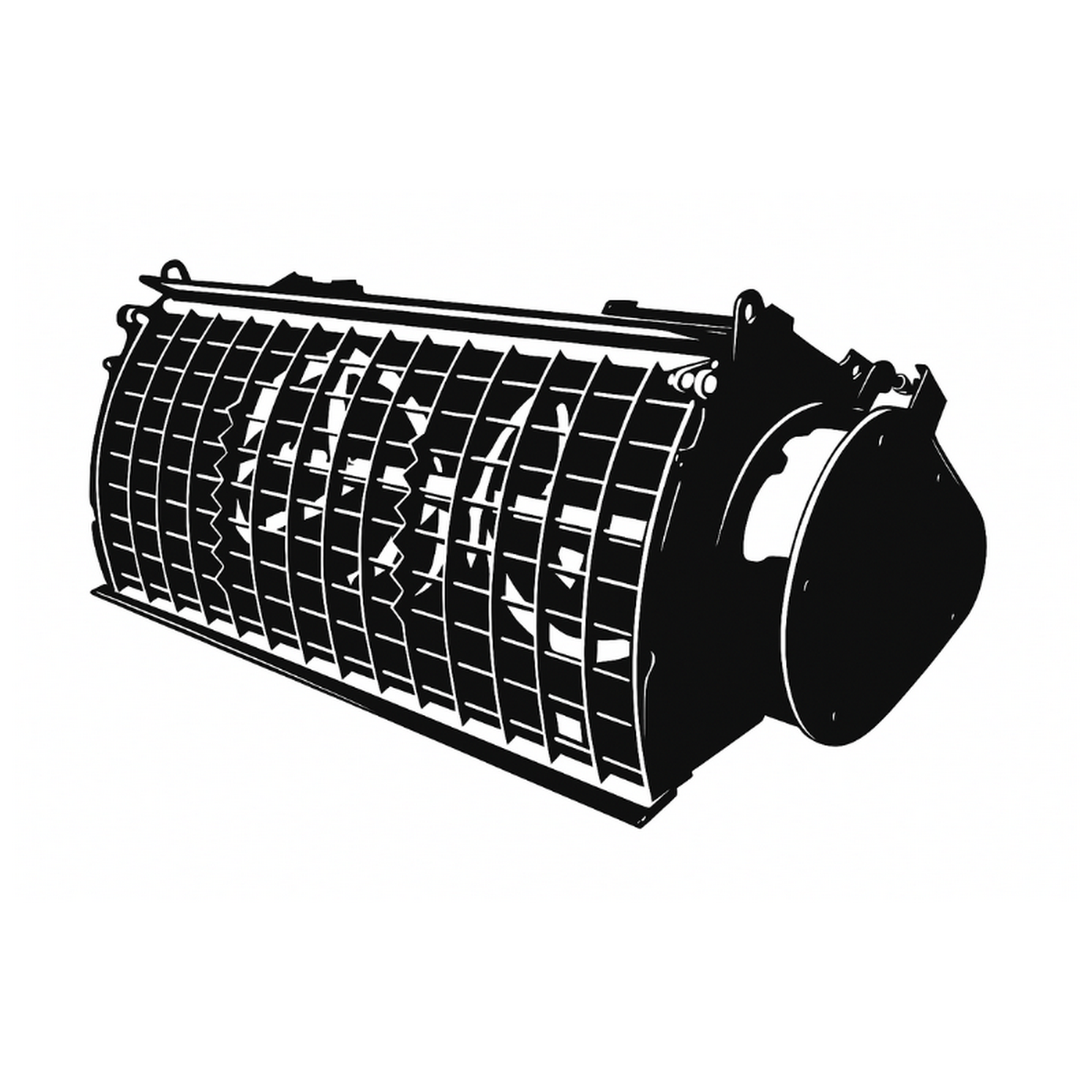

Łyżki przesiewające do koparek

Łyżki przesiewające do koparek

Chwytaki wyburzeniowe do koparek

Chwytaki wyburzeniowe do koparek

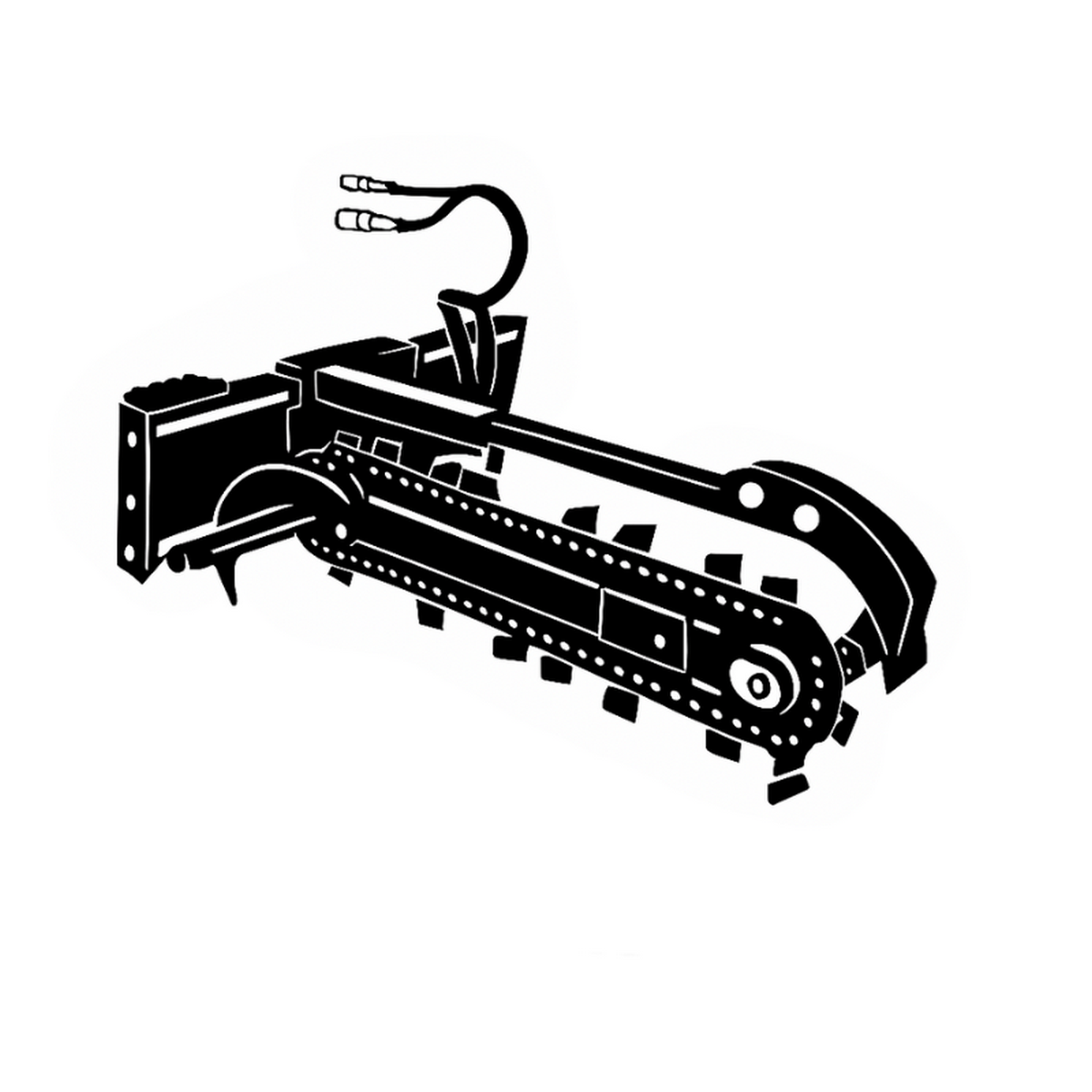

Koparki łańcuchowe

Koparki łańcuchowe

Łyżki mieszalnikowe do koparek

Łyżki mieszalnikowe do koparek

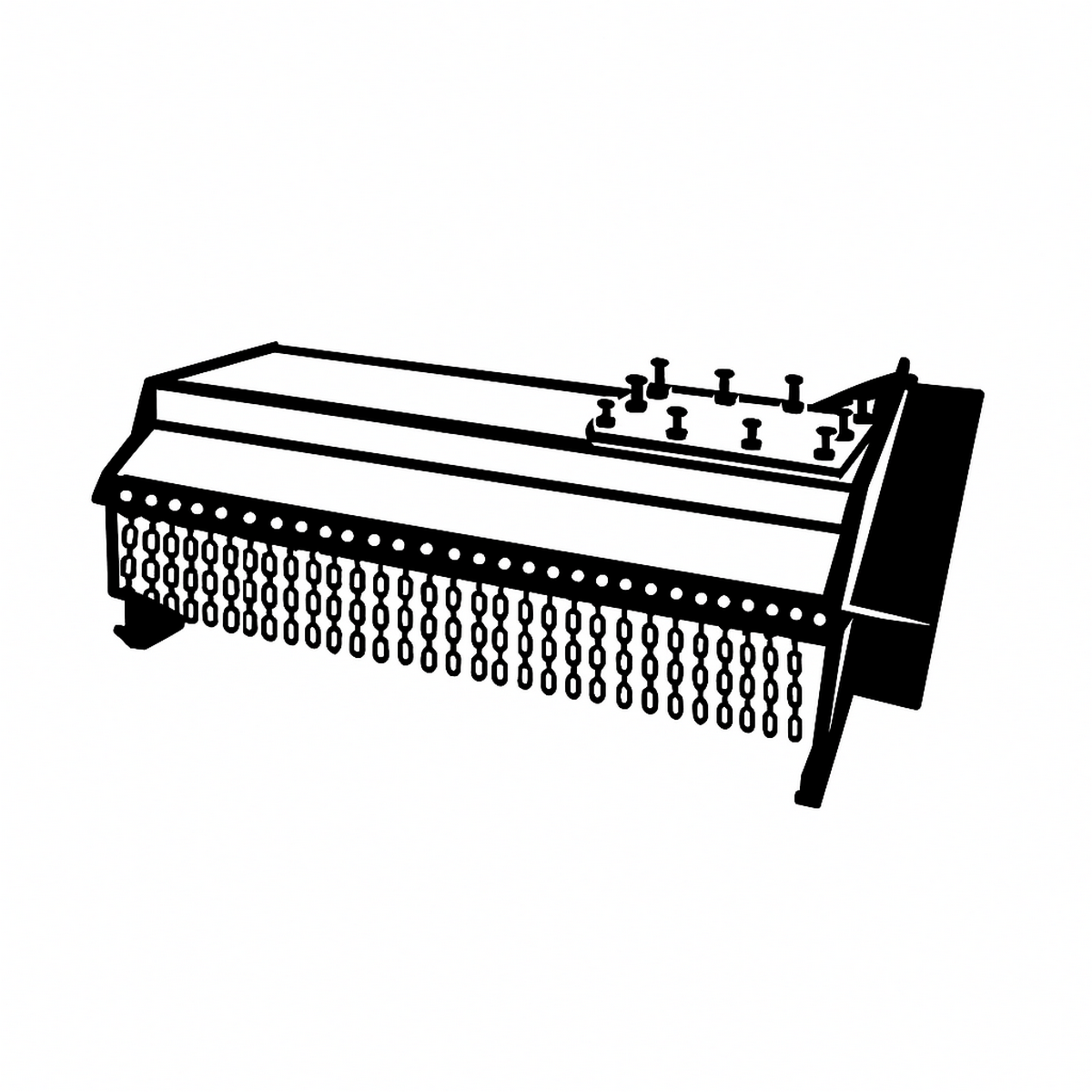

Kosiarki bijakowe

Kosiarki bijakowe

Previous

Previous